Encontrar nuevas alternativas de P&A

El alcance de P&A es amplio y los desafíos diversos. También es una actividad que está aumentando. En 2017, por primera vez, se abandonaron más pozos en el Mar del Norte del Reino Unido (aproximadamente 160) que nuevos pozos perforados (menos de 100), a medida que los campos llegan al final de su vida productiva. Aquí, se espera que unos 1.400 pozos se tapen y abandonen en los próximos 10 años. Es un esfuerzo costoso sin retorno económico.

El informe de estimación de costos de desmantelamiento de UKCS de la Autoridad de Petróleo y Gas del Reino Unido (OGA) dice que la actividad de P&A representa el 44% de los costos de desmantelamiento (por debajo del 48% en 2016). Se espera que la factura se pueda reducir en un 35%. Se están haciendo incursiones. El Informe de Estimación de Costos dice que los costos de P&A se han beneficiado de una mejor definición del trabajo requerido y mejores prácticas de ejecución, mientras que los pozos submarinos se han beneficiado de tasas cíclicamente bajas de aparejos / embarcaciones. Pero, los costos aún fluctúan y hay que hacer y se puede hacer más.

El Centro de Tecnología de Petróleo y Gas (OGTC), un organismo financiado con fondos públicos encargado del desarrollo de tecnología con sede en Aberdeen, está apoyando varios proyectos. Malcolm Banks, Gerente del Centro de Soluciones de Construcción de Pozos, en el OGTC, dice: “El trabajo de abandono está aumentando en volumen y el alcance es bastante significativo. Fue una de las primeras áreas que la industria quería que abordemos (cuando se fundó el OGTC en 2016) ”. Los objetivos clave se están moviendo más hacia tecnologías de abandono sin rigidez, reduciendo el alcance involucrado y materiales de barrera alternativos, para reemplazar los tapones de cemento largos, que a su vez reduciría el alcance y la dependencia de las plataformas.

"Históricamente, el cemento ha sido el valor predeterminado, pero no es perfecto", dice Banks; colocarlo en secciones de pozo largas puede llevar mucho tiempo y ser un desafío. "Por lo tanto, la industria está buscando alternativas, así como soluciones económicamente implementables". El objetivo es enchufes que pueden ser más rápidos y fáciles de colocar, con una integridad al menos tan buena como el cemento. Eso también significa encontrar formas más fáciles de colocar barreras. "Históricamente, eso significa eliminar tubulares enteros, terminaciones y cortar y tirar de la carcasa, y eso puede llevar semanas", dice Banks. “Entonces, estamos viendo cómo cortar o quitar secciones con medios térmicos o mecánicos.

“Otro desafío es comprender la condición y la integridad del pozo y la geología que lo rodea. Muchos pozos han cambiado de manos tres o cuatro veces y se pierde información. Pero esa información puede ayudar a reducir el riesgo y la incertidumbre. Por lo tanto, estamos analizando encuestas internas baratas y modelando usando datos y análisis de datos para reducir el riesgo y la incertidumbre ”.

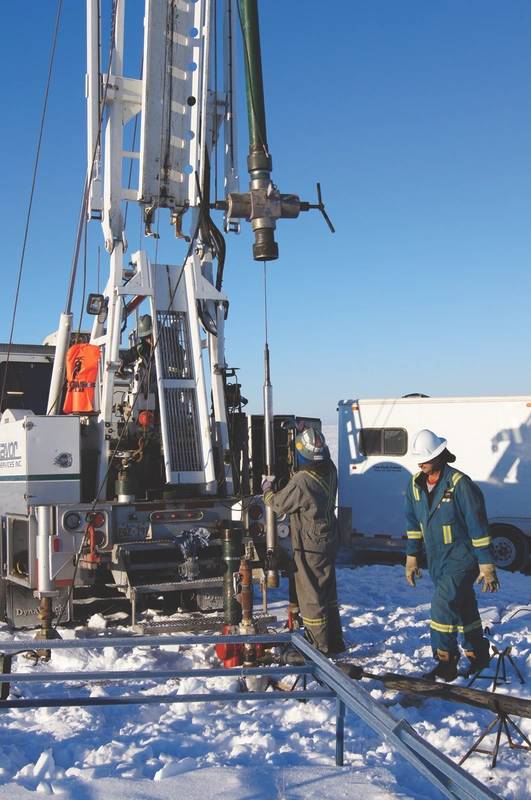

Spirit Energy ha estado probando enchufes de termita, en tierra y en alta mar en el Reino Unido. (Foto: Energía espiritual)

Spirit Energy ha estado probando enchufes de termita, en tierra y en alta mar en el Reino Unido. (Foto: Energía espiritual)

Ensayos de campo

Varios proyectos están en etapa de prueba de campo. Por ejemplo, el OGTC apoyó dos pruebas de campo por parte del operador Spirit Energy de termita, una composición pirotécnica de polvo de metal y óxido de metal, como una forma de formar una barrera al quemar los tubulares y revestir la roca de formación. Estos vieron la tecnología de termita de la compañía noruega Interwell utilizada en un pozo en Caythorpe, en Inglaterra, en 2018, y también desde la plataforma Audrey, en el sur del Mar del Norte, a principios de este año.

El OGTC también está apoyando el trabajo con BiSN, con el apoyo de BP, que analiza la aleación de bismuto calificada como un material de barrera seguido de un posible despliegue. Como se informó en Offshore Engineer (enero de 2019), BiSN, con sede en Inglaterra, está utilizando aleación de bismuto que se derrite en el pozo con un calentador de termita. Cuando se establece, la aleación de bismuto es única porque se expande. BiSN, cuyo nombre proviene de Bi para bismuto y Sn, para estaño, en la tabla periódica, ya ha tenido una prueba en Noruega con Aker BP, como informamos en enero. Otra firma que busca el uso de aleaciones, desplegada a través de tubos en línea eléctrica o línea de acero y utilizada con termita en el fondo del pozo como reemplazo del cemento, es Isol8, con sede en Aberdeen, dirigida por el ex director gerente de Interwell Andrew Louden. Isol8 también está trabajando con el OGTC y buscando oportunidades de ensayos de campo.

Por separado, Rawwater, en Inglaterra, está desarrollando aleaciones de bismuto en expansión como elementos de sellado. El trabajo de la empresa con el bismuto (que llama 'manipulación de metal fundido') se remonta al año 2000, cuando el material se había utilizado en equipos de prueba, simulando circuitos de enfriamiento de submarinos nucleares. Después de una reunión con una petrolera importante el mismo año, la empresa dirigió su atención a P&A, utilizando un calentador eléctrico de fondo de pozo desarrollado para la extracción de petróleo pesado, de la firma canadiense SealWell, y telemetría de fondo de pozo para controlar la calefacción. El profesor Bob Eden, director gerente de Rawwater, dice que dos tapones de prueba finalmente se colocaron en pozos en Alberta en 2010 y la compañía ha seguido trabajando en la tecnología desde entonces, ejecutando una serie de proyectos de investigación. El primero se centró en los enchufes de 4 pulgadas, que se desplegaron en tierra, pero las pruebas de presión posteriores se vieron obstaculizadas por la corrosión a través de la pared de la carcasa. El segundo despliegue en alta mar dirigido de enchufes de 7 pulgadas, trabajando con OTM y luego con el Facilitador de Tecnología de la Industria en el Reino Unido, respaldado por Shell, Nexen, Equinor y ConocoPhillips, centrándose en la metalurgia de aleación de bismuto para lograr una expectativa de vida de 3.000 años. En 2016, la compañía comenzó un proyecto Innovate UK centrado en el desarrollo de aleaciones de mayor temperatura para pozos de temperatura media a alta, trabajando también con el Oil & Gas Innovation Centre (OGIC) y la Universidad de Aberdeen.

En 2010, Rawwater estableció un tapón de bismuto en tierra firme en Alberta. (Foto: agua cruda)

En 2010, Rawwater estableció un tapón de bismuto en tierra firme en Alberta. (Foto: agua cruda)

El proyecto se ha completado recientemente y el resultado son dos aleaciones, Alloy 80 y Alloy 150, que resisten la fluencia a 80 ° C y 150 ° C respectivamente, y resisten la corrosión en ambientes ácidos. Ambas aleaciones fueron certificadas por Bureau Veritas para cumplir con el requisito de vida de 3.000 años. Rawwater recientemente formó una sociedad con la consultora de ingeniería Astrimar, con sede en el Reino Unido, y está buscando socios para implementar pruebas, luego de pruebas de taller en las instalaciones de la firma en Culcheth, Inglaterra. Mientras tanto, Rawwater continúa avanzando en la tecnología para sellar microgrietas en instalaciones nucleares.

Algunos creen que el cemento simplemente no es suficiente. El profesor Brian Smart de Encompass ICOE, un recurso de salud, seguridad y medio ambiente con sede en Edimburgo para la industria offshore, dice: “Creemos que el cemento no es suficiente a largo plazo como material de tapón, una razón reconocida es su deterioro químico. La otra razón es su reacción al movimiento del suelo, como el hundimiento del depósito o su inversión a medida que el depósito se recarga, que tensiona el cemento rígido, lo agrieta y destruye su integridad como un tapón. Richard Stark, de la misma organización, dice: “Uno de los problemas es que hay muy poca información sobre el deterioro del enchufe in situ. Sin embargo, se han producido problemas de integridad en todas las cuencas debido a la corrosión del acero o la pérdida de integridad del cemento. Con esos dos materiales, eso es lo que se está acumulando para el futuro ".

Tienen una idea para un material de tapón alternativo: arcilla rápida. Es una arcilla natural, que se encuentra en Escandinavia y América del Norte, que, durante muchos años, ha tenido la halita o sal que hace que se forme un sólido de arcilla. Sin la sal, permanece tixotrópico, es decir, tiende a licuarse cuando se agita. Esta propiedad significaría que acomodaría los efectos del movimiento del suelo sin agrietarse, la bentonita tiene propiedades similares y ha sido probada, pero debido a que se hincha (a diferencia de la arcilla rápida), puede fracturar el pozo, dice el Dr. Carl Fredrik Gyllenhammar, quien está trabajando con Encompass ICOE y dirige la firma noruega Cama GeoScience, que recibió fondos de investigación para probar este concepto en el Instituto Internacional de Investigación de Stavanger y la Universidad de Stavanger.

La arcilla rápida se licúa cuando se agita (Foto: Encompass ICOE)

La arcilla rápida se licúa cuando se agita (Foto: Encompass ICOE)

Pegarse con cemento

Algunas compañías buscan quedarse con el cemento, pero mejorarlo. Well-Set, con sede en Noruega, está buscando cemento magneto reológico. Esto implica usar cemento tradicional pero controlar cómo se establece, su reología, con mayor precisión al impregnar el cemento con partículas magnéticas y luego usar un campo magnético para colocarlo, dice Banks. Es similar a un proceso utilizado en la suspensión del automóvil donde un campo magnético endurece el sistema hidráulico de la suspensión para el "modo deportivo". El OGTC ha apoyado un estudio de escritorio con Well-Set y ahora se está moviendo a un proyecto de Fase 2, respaldado por ConocoPhillips, que involucra pruebas de banco y a escala completa.

Mientras tanto, en la Universidad de Strathclyde, Glasgow, se están estudiando las tecnologías de biopartículas y silicato nanoparticulado. "El cemento, con el tiempo, se encogerá, agrietará y degradará", dice Banks. "La capacidad en el anillo para retener la barrera a largo plazo es algo que preocupa a la industria". Especialmente porque no hay forma de volver a repararla. Por lo tanto, se están estudiando ideas de ingeniería civil, incluida la biogrout, que utiliza enzimas que depositan carbonato de calcio en el entorno del fondo del pozo. "El silicato nanoparticular, mientras tanto, entraría en el cemento o las grietas donde se gelifica y, aunque no tiene resistencia a la compresión", dice Banks, "tiene capacidad de retención de presión, por lo que ayuda a sellar áreas en un pozo que de otra manera fluir."

Resolute Energy Solutions, con sede en el Reino Unido, está desarrollando otra tecnología adaptativa de cemento, que está probando el uso de aditivos en cemento que se expanden en el fondo del pozo para eliminar la contracción. Están en el programa TechX de OGTC, para ayudar a acelerar su trabajo.

Prueba, prueba, prueba

Un desafío para los nuevos materiales de barrera de diseño es el criterio que deben cumplir. El cemento se ha utilizado durante décadas y es el predeterminado, incluso si no es perfecto, como afirman algunos. Si se van a utilizar otros materiales, deben ser probados. Un desafío es exactamente lo que necesitan que se demuestre que hacen.

Otro desafío es que los criterios actuales para los materiales de barrera para pozos se basan en el cemento. "Si tuviéramos que aplicar el mismo escrutinio al cemento que se aplica a los nuevos materiales, los tapones de cemento tendrían dificultades", dice Brian Willis, ingeniero de investigación y desarrollo de Astrimar. “Los requisitos todavía están muy escritos con una mentalidad de cemento. La calificación se realiza contra los valores y la resistencia del cemento en lugar de cómo un tapón funciona como barrera. No se está haciendo lo suficiente para comprender cómo los nuevos tapones pueden fallar y cómo eso puede afectar el rendimiento al sellar un pozo y permanecer en su lugar. Eso significa que hay materiales que han pasado por la calificación recomendada y las pruebas de campo y que ahora están experimentando problemas y es difícil determinar qué va mal porque las pruebas de calificación tempranas no fueron tan extensas como realmente se pueden requerir ".

Astrimar ha desarrollado una herramienta de análisis predictivo de flujo STEM para ayudar a evaluar la vida prevista de los materiales de barrera y los diseños de P&A. Fue creado en base a una base de datos de materiales, incluido el cemento, construido por Astrimar luego de una extensa recopilación de datos. Fue utilizado como parte del desarrollo de productos de Rawwater. "Con la adición de extensas pruebas TRL4, la vida prevista de la aleación de bismuto en comparación con la roca de la tapa mejoró enormemente", dice Willis. Pero, enfatiza, no se trata solo del material que se despliega, sino también de las interfaces entre el material y contra lo que se está sellando. "En realidad, la industria aún no ha cuantificado completamente cuáles son los verdaderos riesgos". Él dice: "El regulador tendrá que lidiar con esto, probablemente impulsado por la presión de la sociedad en general". preguntas sobre qué nivel de fuga sería aceptable, dado que existe una fuga natural del fondo marino que no está relacionada con ninguna actividad de campo petrolero.

Rawwater se ha centrado en pruebas extensivas en talleres en sus instalaciones en Inglaterra. (Foto: agua cruda)

Rawwater se ha centrado en pruebas extensivas en talleres en sus instalaciones en Inglaterra. (Foto: agua cruda)

Una nueva plataforma (prueba)

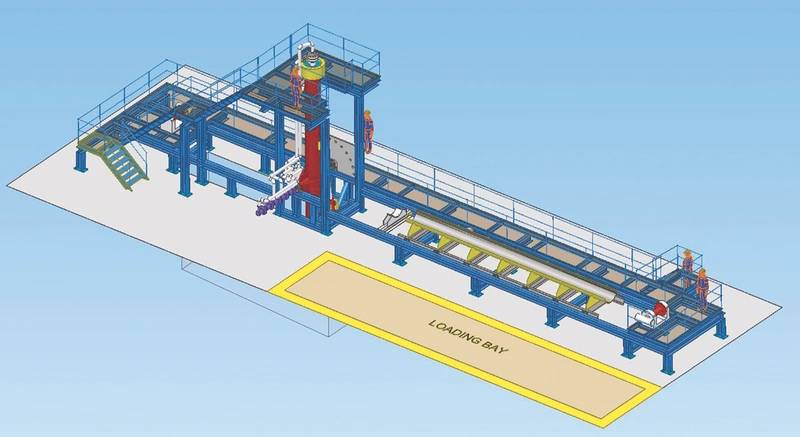

El recientemente creado Centro Nacional de Desmantelamiento (NDC), financiado en parte por The Oil & Gas Technology Center con la Universidad de Aberdeen, está buscando construir una cámara de prueba en su centro con sede en Newburgh, cerca de Aberdeen, que podría poner a prueba los materiales de barrera.

Con fondos del Fondo de Desafío de Desmantelamiento del Gobierno de Escocia, el NDC encargó a la empresa de ingeniería con sede en Aberdeen, Apollo Offshore Engineering, que diseñara una plataforma en la que los materiales de barrera pudieran probarse a 150 ° C y 10,000 psi, cubriendo el 80% de la plataforma continental del Reino Unido (UKCS) pozos La cámara de prueba de diámetro interno de 20 pulgadas podrá alojar cartuchos que pueden simular los diferentes anillos en un pozo, con diferentes disposiciones de tubería y carcasa (hasta 18¾ pulgadas de diámetro), de manera repetible. También está diseñado para simular el flujo de entrada desde el pozo o el retorno de roca y flujo a través del anillo. Incluso tendría una interfaz de equipo de línea de acero para imitar condiciones reales de fondo de pozo.

El Dr. Richard Neilson, que ha estado trabajando en el proyecto, dice que sería una instalación de prueba bastante única, diseñada con aportes de la industria, incluso del Grupo de Colaboración de Material de Barrera Alternativa de OGTC, que incluye desarrolladores y operadores.

"Se están desarrollando una serie de tecnologías de barrera, como el uso de termita y termita combinadas con aleación de bismuto, y también resina y escamas de pozos", dice el Dr. Neilson. “Una vez que está abajo en un pozo, hay cosas que puede hacer para probarlo, como bajar la instrumentación, como los transductores de presión arriba y abajo. Pero en algún momento quieres ver qué está pasando. Podemos establecer un tapón y probarlo bajo presión y luego examinarlo; La morfología de lo que se ha generado. Hay una gran ventaja en poder hacer eso. Puede demostrar que estos materiales harán lo que se esperaba en condiciones de fondo de pozo ”.

El examen de los materiales puede ir aún más lejos en la universidad, utilizando escáneres de tomografía computarizada (CT) en los que se invirtió en los últimos años, lo que significa que se puede ver la porosidad del material. El próximo desafío es la financiación para hacerlo realidad. Con eso en su lugar, el Dr. Neilson dice que podría construirse en unos 18 meses.

El diseño del equipo de prueba de materiales de P&A del Centro Nacional de Desmantelamiento. (Imagen: NDC)

El diseño del equipo de prueba de materiales de P&A del Centro Nacional de Desmantelamiento. (Imagen: NDC)

Mecánico

En el campo de la colocación de pozos, el OGTC apoyó el trabajo inicial con Oilfield Innovations, una startup con sede en Aberdeen que está buscando formas de cortar y compactar tubulares, para que las secciones de roca a roca se puedan abrir sin quitar el material del pozo. En 2017, la empresa realizó pruebas del concepto y, el año pasado, trabajó con la Universidad de Strathclyde para comprender mejor algunos de los procesos.

El OGTC también está trabajando con SPEX, con sede en Aberdeen, en una etapa de desarrollo del sistema, pruebas previas al banco, para usar explosivos controlados para desmoronar secciones específicas que luego caerían al pozo. El OGTC también está apoyando a otra empresa de Aberdeen, Deep Casing Tools, para desarrollar su herramienta Rompedor de cemento de revestimiento, una especie de rodillo excéntrico que se ejecuta en el fondo del pozo para deformar el revestimiento y romper el cemento. La tecnología se ejecutó en alta mar, en una prueba con Equinor, a principios de este año. El objetivo del proyecto OGTC es convertirlo en una herramienta de un solo viaje, capaz de cortar, descomponer el cemento y luego engancharlo en un solo viaje.

Y hay más. El programa acelerador de tecnología TechX de OGTC también tiene a Sentinel Subsea en sus libros: una empresa que desarrolla una tecnología de detección de hidrocarburos que detectaría cualquier rastro de una sustancia previamente colocada que se haya filtrado debajo de la barrera del pozo. En la detección, se enviaría una señal a la costa, señalando de dónde provenía la fuga en el pozo.

Hay muchas cosas que hacer, mucho más por hacer y muchas preguntas por responder. Afortunadamente, hay muchas personas que lo intentan y mucho más por venir.

(Imagen: Interwell)

(Imagen: Interwell)

| Interwell continúa probando |

|---|

El objetivo de Interwell es implementar tecnología de P&A de termita en línea fija, reduciendo enormemente los requisitos de la plataforma. Desde 2016, la firma ha realizado pruebas en 18 pozos diferentes: 15 en tierra firme en Canadá y uno en Italia, así como los dos en el Reino Unido. Las pruebas más recientes fueron el último invierno / primavera en Canadá, con tres operadores diferentes en nueve pozos. "El enfoque principal era el flujo de ventilación de la carcasa de superficie / fijación de presión sostenida de la carcasa, como una alternativa a los métodos actuales", dice Christian Rosnes, Gerente Comercial de P&A, Interwell. “Hasta ahora, hay algunos resultados muy prometedores. Un pozo ha sido cortado y tapado, mientras que los ocho restantes serán evaluados este otoño. “Somos afortunados de tener una plataforma de prueba a gran escala, que nos permite construir un pozo para probar el sistema. Luego podemos cortar en sección el pozo y la barrera para investigar la sección transversal completa, así como para ver El resultado real. Esto nos proporciona un conocimiento útil sobre cómo podemos mejorar la solidez del sistema. Las pruebas de campo y las pruebas a gran escala combinadas con el modelado integral de CFD nos permiten comprender y controlar los aspectos físicos de nuestra barrera. En el futuro, estamos trabajando para adaptar el sistema con la nueva información que obtuvimos en el campo y también en nuestras instalaciones de prueba. “Nuestras principales áreas de enfoque, además del modelado de CFD y fase, las pruebas de laboratorio y HP están examinando geoquímica / geología, química, elementos de pozo, ciencia térmica y diseño mecánico. En los próximos meses nos estamos preparando para más pruebas con varios operadores ". |

-168002)

-167856)

-167623)

-167415)

-167309)

-167178)

-166941)