Alimentando el fondo marino

En noviembre de 2019, ABB anunció la disponibilidad comercial de su nuevo sistema de tecnología de conversión y distribución de energía submarina. Desarrollada conjuntamente con Equinor, Chevron y Total, la tecnología tiene como objetivo ver la mayoría de los recursos de hidrocarburos en alta mar del mundo cosechados mediante el uso de electrificación submarina.

Las presiones regulatorias ambientales y las realidades del mercado han conspirado para ayudar a los operadores de petróleo y gas en alta mar a concebir una visión más clara para un futuro más seguro, más eficiente en energía, rentable y ambientalmente benigno, tanto para sus cuencas maduras como para nuevas y remotas fronteras de aguas profundas. .

Para ayudar a la industria a alcanzar estos objetivos, ABB, en un proyecto conjunto de la industria de investigación, diseño y desarrollo (JIP) de $ 100 millones iniciado en 2013 con los socios Equinor, Chevron y Total, ha diseñado, desarrollado y probado una nueva distribución de energía submarina de media tensión y un sistema de conversión que permite que todas las operaciones de producción se trasladen al fondo marino, lo que constituye un último paso crítico para hacer realidad el sueño de una verdadera instalación submarina.

En noviembre de 2019, ABB anunció la disponibilidad comercial del nuevo sistema de energía submarina después de haber completado una prueba de aguas poco profundas de 3.000 horas en un puerto protegido en Vaasa, Finlandia, que según dice demostró la validez de la tecnología. Esto significa que la mayoría de los recursos de hidrocarburos en alta mar del mundo se pueden cosechar mediante el uso de electrificación submarina.

Submarino vs. superior

Los sistemas convencionales de producción de hidrocarburos en alta mar en la parte superior se alojan típicamente en estructuras grandes, fijas y flotantes tripuladas que son costosas de operar y donde el espacio para albergar energía y equipos de control a menudo es limitado.

Además, se requieren costosos cables umbilicales de alimentación y electrohidráulicos dedicados para cada usuario avanzado en el fondo del mar, creando una topología que es costosa, difícil de adaptar a las nuevas configuraciones y restringida en su capacidad de soportar iniciativas de digitalización debido al ancho de banda limitado.

La mayoría de las estructuras actuales utilizan turbinas de gas para la generación de energía local, con las consiguientes emisiones que afectan el medio ambiente. Otras desventajas son la exposición de los humanos al riesgo y el requisito de mantenimiento constante y soporte logístico, además de los costos de construcción y operación de estas unidades ineficientes en energía.

Para superar estos problemas, a lo largo de los años, las compañías de petróleo y gas han intentado instalar infraestructura de producción en el fondo marino para beneficiarse de una mayor eficiencia de producción y un impacto ambiental muy reducido. Sin embargo, los primeros sistemas de distribución de energía submarina sufrieron el inconveniente de las limitadas distancias de amarre, que estaban restringidas a menos de 150 kilómetros (km).

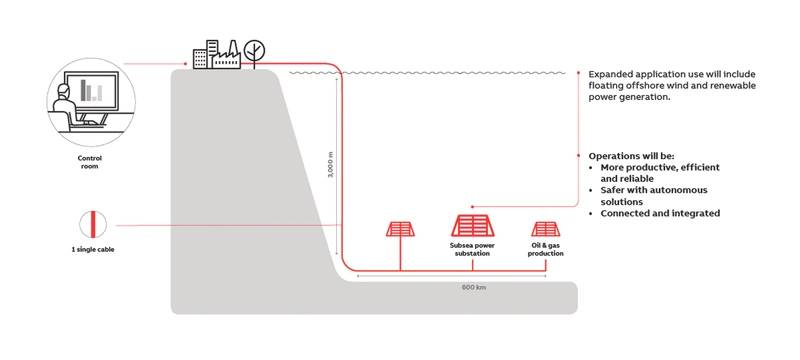

En contraste, los resultados del JIP entre ABB y sus socios muestran que, por primera vez en todo el mundo, las compañías de energía podrán acceder a un suministro confiable de hasta 100 megavatios de potencia a distancias de hasta 600 km y profundidades. de 3.000 metros, donde las presiones ambientales son superiores a 300 atmósferas. La energía se puede suministrar a través de un solo cable que se puede utilizar por hasta 30 años, haciendo realidad la producción de petróleo y gas en ambientes oceánicos distantes y profundos.

“Este hito marca un logro sobresaliente y es el punto culminante de un desarrollo tecnológico inspirador logrado a través de una gran dedicación, experiencia y perseverancia. Es el resultado de la colaboración intensiva de más de 200 científicos de ABB, Equinor, Total y Chevron en un esfuerzo conjunto de varios años ", dijo el Dr. Peter Terwiesch, Presidente del negocio de Automatización Industrial de ABB.

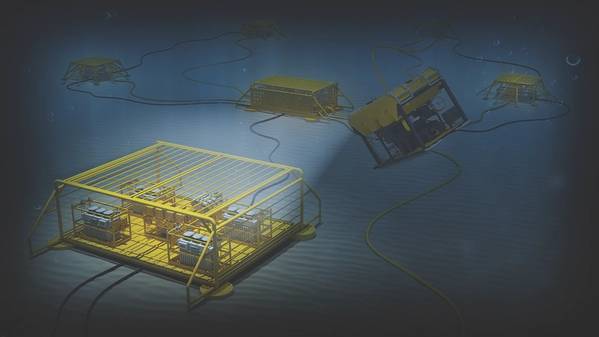

(Imagen: ABB)

(Imagen: ABB)

Electrificación de componentes submarinos.

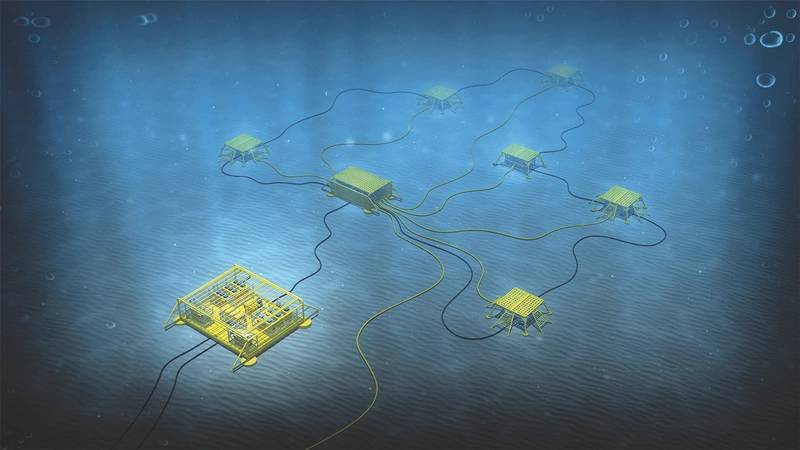

El trabajo de investigación y desarrollo realizado en el JIP ha resultado en componentes y sistemas submarinos, desde actuadores hasta bombas y compresores, cada vez más electrificados, lo que ayuda a aumentar la disponibilidad y el control del sistema y a reducir el tamaño de los componentes, el costo y la intensidad de la energía, así como eliminar al personal de Un entorno de alto riesgo mediante el uso de operaciones remotas y no tripuladas. ABB dice que al introducir tecnología que puede distribuir energía submarina a largas distancias y a grandes profundidades para alcanzar sistemas de producción submarinos, se pueden aprovechar todas las posibilidades de esta tecnología y agrega que, en función de un caso de desarrollo específico, el nuevo sistema podría ofrecer Ahorro de gastos de capital de más de $ 500 millones al conectar ocho unidades que consumen energía, como bombas y compresores, a través de un solo cable a una distancia de 200 km de otra infraestructura.

Además, el suministro de energía a tales unidades en el fondo del mar puede reducir significativamente el consumo de energía, lo que resulta en ahorros de energía sustanciales y emisiones de carbono mucho más bajas en comparación con el uso de sistemas basados en tierra. La tecnología puede ser impulsada por cualquier fuente de energía, incluida la energía eólica e hidráulica. Un beneficio adicional de la tecnología submarina es la reducción del riesgo operacional y una mayor seguridad, ya que se requiere menos personal offshore para las operaciones y se pueden aprovechar los beneficios de la digitalización y la autonomía.

"Trasladar toda la instalación de producción de petróleo y gas al fondo del mar ya no es un sueño", dijo el Dr. Terwiesch. "Es más probable que las instalaciones submarinas cada vez más autónomas, operadas de forma remota y alimentadas por energía con bajas emisiones de carbono, se conviertan en realidad a medida que hacemos la transición hacia un nuevo futuro energético".

Tecnología viable, potencial comercial

Antes del JIP y la prueba de aguas someras de 3.000 horas en Vaasa, solo se probó que el cable de transmisión y el transformador reductor submarino funcionaban bajo el agua. Sin embargo, tras la finalización del JIP, el sistema submarino de distribución y conversión de energía de ABB ahora comprende un transformador reductor, variadores de velocidad media (VSD), aparamenta de media tensión (MV), control y baja tensión (LV) distribución de energía y electrónica de potencia y sistemas de control compatibles con 230/400 V.

La experiencia detrás de cada una de las partes componentes del sistema submarino de distribución y conversión de energía se obtuvo de varias instalaciones de ABB en todo el mundo.

"Nuestro éxito al llegar a esta etapa es un testimonio de la profunda experiencia de dominio de nuestros equipos, con una pasión y dedicación para ofrecer un cambio de juego para la industria", declaró Kevin Kosisko, Vicepresidente Senior y Jefe de Industrias de Energía en ABB. “La electrificación submarina completa ha tardado mucho tiempo. No es fácil, pero lo hemos logrado. Las compañías de petróleo y gas ahora tienen acceso a tecnología que transformará por completo su forma de operar ".

Un área crítica de enfoque durante el JIP fue asegurar que el sistema fuera modular, flexible y abierto. También necesitaba cumplir objetivos de confiabilidad y disponibilidad superiores a los de las aplicaciones superiores. ABB decidió que el proyecto desplegaría soluciones basadas en gran medida en tecnologías existentes, para ayudar a garantizar la confiabilidad, y que las estrategias de control de calidad y obsolescencia estaban bien establecidas desde el principio. Este enfoque también significó que la integración con los sistemas y software de hardware de la parte superior existentes sería sencilla y que todas las fallas deberían mitigarse mediante la mejora o el cambio del diseño en lugar de agregar pasos simples de "robustez".

Para garantizar soluciones compactas y confiables, ABB incluyó los dispositivos VSD y MV en tanques llenos de aceite y compensados por presión con cada componente pulido de forma iterativa en un enfoque gradual, optimizando así los ensamblajes del producto y reduciendo el número de componentes y funciones para garantizar la redundancia y la alta fiabilidad del sistema Además, para garantizar que los componentes electrónicos y de potencia pudieran operar en un entorno tolerante a la presión y dentro de un aceite dieléctrico, la selección y selección de componentes, la compatibilidad del material, los aspectos de la interfaz del material y el rendimiento térmico de los componentes se establecieron en niveles óptimos.

Los módulos electrónicos y de control son flexibles y de diseño modular para permitir diferentes tamaños para permitir un alojamiento fácil dentro del sistema. Las comunicaciones y el control están basados en Ethernet para facilitar la interfaz con el resto del sistema submarino y las comunicaciones de fibra óptica de alta velocidad permiten operaciones remotas receptivas.

En 2017, la unidad de velocidad variable de ABB se sometió a una prueba de aguas poco profundas de 168 horas y cumplió con todos los criterios de rendimiento necesarios para aprobarla. También se demostró que todos los demás componentes del sistema ABB funcionan de manera eficiente bajo el agua. (Foto: ABB)

En 2017, la unidad de velocidad variable de ABB se sometió a una prueba de aguas poco profundas de 168 horas y cumplió con todos los criterios de rendimiento necesarios para aprobarla. También se demostró que todos los demás componentes del sistema ABB funcionan de manera eficiente bajo el agua. (Foto: ABB)

Pruebas realistas

Como el sistema de distribución y control de potencia resultante está compuesto por varios cientos de componentes críticos únicos que operan bajo diversas condiciones de estrés, se estableció una estructura de prueba clara y pragmática para aprender los comportamientos y los límites de los diferentes diseños, lo que ayuda a mitigar el riesgo de falla antes de precalificar para prototipos a gran escala. Por lo tanto, comenzando con la simulación y las pruebas de laboratorio, los materiales, componentes, subconjuntos y conjuntos se sometieron a niveles de tensión realistas de acuerdo con los perfiles del ciclo de vida antes de que se llevara a cabo la prueba final de aguas someras de 3.000 horas de sistema completo.

Todas las pruebas se llevaron a cabo de acuerdo con el estándar API 17F para sistemas de control de producción submarina e incluyeron temperatura, vibración, presión y vida útil acelerada. El desarrollo del desarrollo del proyecto siguió las recomendaciones y el nivel de preparación tecnológica (TRL) definidos en DNV RP-A203, que proporciona un enfoque sistemático para garantizar que la tecnología funcione de manera confiable y dentro de los límites especificados.

Beneficios para la industria

La prueba exitosa del sistema ABB tiene una serie de implicaciones para los sectores de petróleo y gas. El uso del sistema significa que la vida útil operativa de una instalación existente puede extenderse a través de conexiones más rentables, que requieren modificaciones mínimas en la parte superior. Además, los desarrollos futuros pueden incorporarse gradualmente y adaptarse fácilmente a través de una topología de sistema inherentemente más flexible. Con sistemas de producción completos instalados bajo el agua, los amarres largos ya no necesitan múltiples cables de alimentación o umbilicales complejos y, además, las soluciones con alimentación eléctrica permiten una visibilidad permanente del rendimiento del sistema. Mediante el uso de ABB Ability, la plataforma digital de la compañía, se pueden realizar controles más precisos y análisis remotos avanzados, estas soluciones digitales brindan la profunda experiencia de dominio de ABB desde el dispositivo hasta el borde y la nube, lo que beneficia a los clientes de la industria del petróleo y el gas. Jeremy Cutler, Jefe del Centro de Investigación y Desarrollo de Energía de Total en Stavanger, Noruega, dijo.

“Esta tecnología disruptiva y transformadora abre áreas inexploradas, y el poder de la colaboración, que comenzó con una definición clara del alcance del trabajo y combinó los mejores talentos en un diseño nuevo de abajo hacia arriba, resultó en una 'fábrica submarina 'concepto que emplea energía verde desde la costa hasta el submarino maximizando la explotación de los recursos submarinos potenciales. Las alianzas no son nuevas en el sector del petróleo y el gas, competimos en muchas áreas pero también colaboramos, y en un gran proyecto como este, las diferentes partes pueden compartir el riesgo y las recompensas. Una instalación de fábrica submarina no tripulada ofrece muchos beneficios, con energía limpia en alta mar, un uso más eficiente de la energía y una reducción de las emisiones de carbono ".

Una topología de distribución de energía simple asegura el funcionamiento eficiente del sistema de distribución y distribución de energía de ABB. (Imagen: ABB)

Una topología de distribución de energía simple asegura el funcionamiento eficiente del sistema de distribución y distribución de energía de ABB. (Imagen: ABB)

-167856)

-167623)

-167415)

-167309)

-167178)

-166941)