Las tecnologías de soldadura de la NASA podrían revolucionar la fabricación de embarcaciones de trabajo

Los procesos de soldadura de estado sólido que se están desarrollando para los programas de fabricación de la NASA podrían reducir significativamente los costos de fabricación de embarcaciones

Ya sea para un remolcador, un buque de carga o un buque de abastecimiento marítimo, gran parte de la industria de fabricación de embarcaciones se encuentra en la costa sur de los Estados Unidos. Pero visite cualquiera de las instalaciones de barcos de esa área (o cualquier otra). el país) revelaría procesos de fabricación anticuados y arcaicos utilizados hace setenta años. El proceso de fabricación del barco de trabajo es muy costoso, requiere mucha mano de obra y no ha cambiado desde la Segunda Guerra Mundial. Tal vez es hora de volver al diseño y rediseñar el proceso de fabricación del barco de trabajo desde cero para que los nuevos procesos de soldadura de estado sólido y otras tecnologías aeroespaciales desarrolladas en el Marshall Space Flight Center (MSFC) de la NASA puedan utilizarse para reducir costos y disminuir los horarios de fabricación. Aunque el desarrollo de soldadura de la NASA se centra en la disciplina aeroespacial, existen muchas aplicaciones para estos mismos procesos de soldadura de estado sólido en la industria marítima.

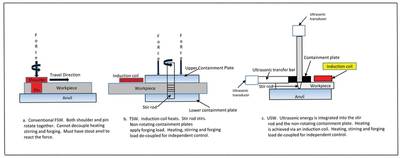

Las tecnologías de soldadura de estado sólido en MSFC de la NASA han logrado avances significativos en el apoyo de las aplicaciones de fabricación aeroespacial de la NASA. Además de la soldadura de fricción por fricción convencional (C-FSW) y la soldadura por fricción de reacción automática (SR-FSW), que se utilizan en la fabricación de crioanalizadores Space Launch System (SLS), MSFC también está desarrollando la soldadura por ultrasonidos (USW ) y los procesos de soldadura por agitación térmica (TSW). Estos dos procesos son superiores a FSW en que los elementos de calentamiento, removido y forjado están desacoplados para permitir un control independiente de cada elemento. Esto permite un mayor control del proceso. Las ventajas del proceso de los tres procesos de estado sólido (FSW, USW y TSW) se deben al hecho de que el proceso de soldadura de estado sólido tiene lugar en la fase plástica por debajo del punto de fusión de los materiales que se unen. Esto excluye cualquier posibilidad de defectos de solidificación. Los beneficios incluyen la capacidad de unir materiales que son difíciles de soldar por fusión, por ejemplo aleaciones de aluminio 2XXX y 7XXX, magnesio y cobre. Los procesos de soldadura de estado sólido pueden usar equipos diseñados específicamente o la tecnología de máquina herramienta existente modificada, y también son adecuados para la automatización y son adaptables para el uso de robots.

Otras ventajas son las siguientes:

• Baja distorsión y contracción, incluso en soldaduras largas.

• Excelentes propiedades mecánicas en pruebas de fatiga, tracción y flexión.

• Soldaduras de paso único.

• Sin arco ni humos.

• Sin porosidad.

• Sin salpicaduras.

• Posibilidad de operar en todas las posiciones.

• Eficiencia energética.

• Una herramienta de agitación se puede usar típicamente para hasta 1000 m (3280 pies) de longitud de soldadura en aleaciones de aluminio de la serie 6XXX.

• No se requiere hilo de relleno.

• Sin blindaje de gas para soldar aluminio.

• cierta tolerancia a las preparaciones de soldadura imperfectas; capas delgadas de óxido pueden ser aceptadas.

• No se requiere trituración, cepillado ni decapado en la producción en masa.

• Capacidad de soldar aluminio y cobre de> 75 mm (3 pulgadas) de espesor en una pasada.

• Una vez que se establecen los parámetros de soldadura, se requieren muy pocas reparaciones de soldadura.1

Soldadura termica

Figura 2 Máquina de pórtico TSW utilizada para soldadura de titanio en MSFC. Imagen: NASA Antes de la introducción del proceso TSW, debe señalarse que FSW es una tecnología de unión que se está expandiendo en su aplicación a estructuras espaciales como un método de unión de estado sólido con propiedades de unión superiores a las juntas de soldadura por fusión. Los métodos de FSW se asocian principalmente con aleaciones de aluminio de alta resistencia como las aleaciones de Al-Li utilizadas para fabricar tanques criogénicos, estructuras de soporte y componentes de fuselaje de cohetes. Existe un gran interés en expandir los métodos de unión de FSW a aleaciones de mayor resistencia y mayor temperatura para incluir componentes de motores de cohetes y otras aplicaciones de materiales de alta temperatura para el espacio. Sin embargo, las altas fuerzas de fricción y las altas temperaturas de soldadura por agitación hacen que este sea un desafío difícil.

Figura 2 Máquina de pórtico TSW utilizada para soldadura de titanio en MSFC. Imagen: NASA Antes de la introducción del proceso TSW, debe señalarse que FSW es una tecnología de unión que se está expandiendo en su aplicación a estructuras espaciales como un método de unión de estado sólido con propiedades de unión superiores a las juntas de soldadura por fusión. Los métodos de FSW se asocian principalmente con aleaciones de aluminio de alta resistencia como las aleaciones de Al-Li utilizadas para fabricar tanques criogénicos, estructuras de soporte y componentes de fuselaje de cohetes. Existe un gran interés en expandir los métodos de unión de FSW a aleaciones de mayor resistencia y mayor temperatura para incluir componentes de motores de cohetes y otras aplicaciones de materiales de alta temperatura para el espacio. Sin embargo, las altas fuerzas de fricción y las altas temperaturas de soldadura por agitación hacen que este sea un desafío difícil.

La NASA ha desarrollado una variación innovadora del proceso FSW llamada Thermal Stir Welding (TSW), un proceso que introduce calor adicional en la pieza de trabajo independientemente del calentamiento por fricción entre la herramienta de agitación y el metal. Una descripción del proceso TSW aparece en la Figura 1 y muestra las diferencias entre los procesos FSW y TSW. En el FSW, las RPM de agitación de la herramienta de agitación, el calentamiento del hombro que frota sobre la superficie de la junta de soldadura y la fuerza de compresión forjada del hombro no se pueden desacoplar. TSW desacopla los tres elementos del proceso y permite un control independiente de cada uno. La herramienta de agitación RPM se controla de forma independiente, así como las cargas de forjado a compresión de las placas de contención superior e inferior. La calefacción se controla de forma independiente utilizando una bobina de inducción. Debido al control independiente de los elementos / parámetros del proceso, el beneficio real de TSW está especialmente predispuesto al material de la placa de sección más gruesa y las aleaciones resistentes al calor de mayor resistencia (es decir, titanio, aceros, Inconel, etc.) donde existe una falta de coincidencia agitar los parámetros necesarios para mantener el calentamiento por fricción y los parámetros de agitación deseados para los regímenes de trabajo en caliente de la aleación. No quiere decir que TSW'ing no sería beneficioso para soldar aluminio. Es capaz de soldar todas las aleaciones de aluminio, ya sean láminas delgadas o aluminio de sección más gruesa, todo en una sola pasada.

El desarrollo del proceso TSW ha llevado a la fabricación de una máquina a gran escala, que se muestra en la Figura 2. Se utilizó para respaldar trabajos previos financiados por la Agencia de Proyectos de Investigación Avanzada de Defensa (DARPA) y la Oficina de Investigación Naval (ONR). Los resultados de este proyecto fueron demostrar con éxito la unión de un solo paso de titanio comercialmente puro (CP) de .500 en espesor (25.2 mm de espesor) y ELI Ti 6-4.

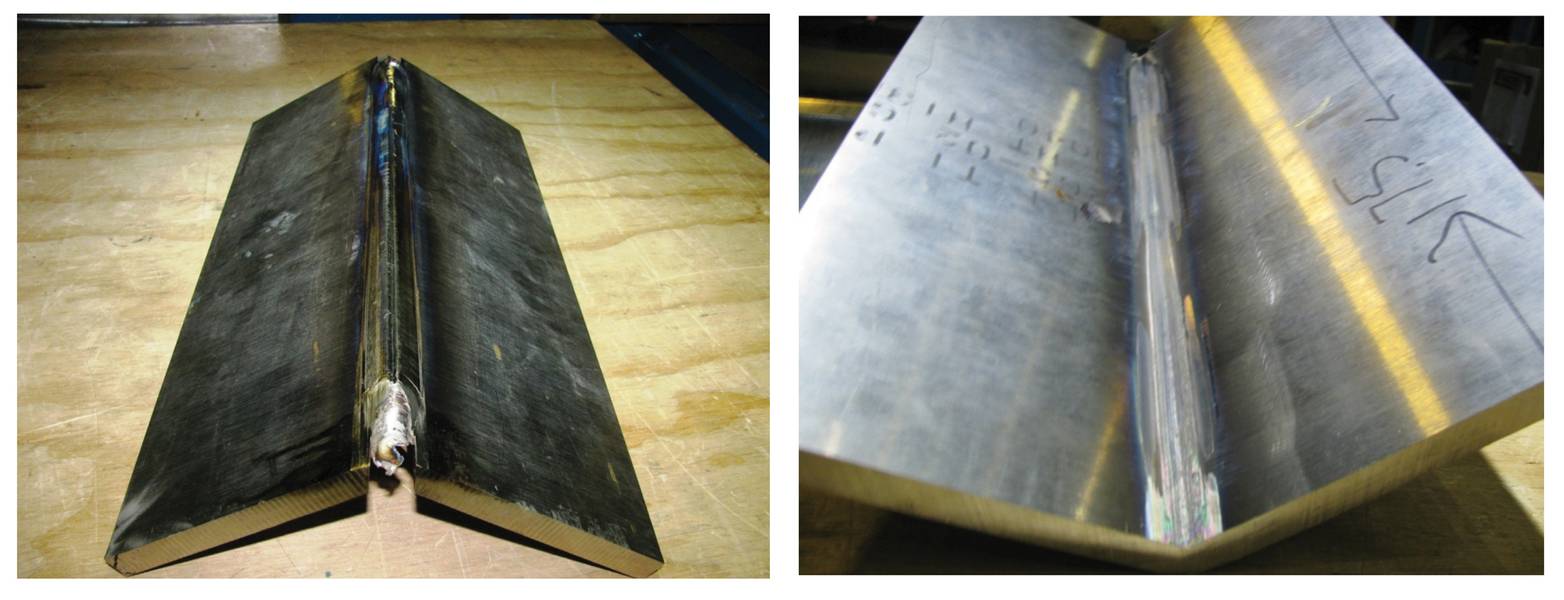

Dado que el proceso TSW desacopla las funciones de agitación, calentamiento y forjado del proceso de FSW y permite un control independiente de cada elemento del proceso, se pueden lograr aplicaciones / capacidades novedosas y muy únicas utilizando el proceso TSW sobre el proceso FSW. Dado que la configuración del proceso TSW utiliza placas de contención no giratorias (en lugar de un hombro giratorio en el proceso de FSW) para aplicar cargas de forjado al nugget de soldadura plastificada, es posible formar las placas de contención superior e inferior para una geometría específica única. Esto se hizo en el trabajo referenciado completado para DARPA / ONR. Uno de los entregables fue una estructura de forma hexagonal que representaba un subcomponente de torreta de armadura a escala inferior. La Figura 3 muestra una de las soldaduras en ángulo, mientras que la Figura 4 muestra la parte completa. Tenga en cuenta que la preparación de la junta de soldadura es un ángulo de 60 grados y la herramienta de agitación viajó a través de la preparación de la junta de soldadura en ángulo en una sola pasada. Otra aplicación para la cual el proceso de TSW sería ideal es para la soldadura de juntas de solape.

Otra ventaja del proceso TSW es la capacidad de soldar utilizando control de temperatura en tiempo real. Esto requiere un monitoreo y control preciso en tiempo real de la temperatura en la zona de soldadura. Un ejemplo sería la soldadura de titanio donde es deseable mantener la temperatura de la pepita de soldadura por debajo de la temperatura de transición beta de aproximadamente 890ºC. (1634F). Con el fin de mantener esta temperatura de pepita de soldadura, la temperatura adecuada de la bobina de inducción debe equilibrarse con el calentamiento deformacional para asegurar que se alcance y mantenga la temperatura objetivo durante todo el proceso de unión para producir una microestructura homogénea. Al hacerlo, se ingresa una temperatura objetivo de entrada de 870C (1600F) en el sistema de control. La bobina de inducción calienta la pieza de trabajo de soldadura a la temperatura de entrada, en cuyo momento, la pieza de trabajo se mueve entre las placas de contención superior e inferior que sujetan la pieza de trabajo con la fuerza de forjado deseada. Luego, la herramienta de agitación comienza a agitar la junta de soldadura. Si el sensor de temperatura ve que la temperatura de la manguera de soldadura cae por debajo de la temperatura objetivo de entrada, la velocidad de desplazamiento disminuye y / o aumenta la velocidad de la herramienta de agitación y / o aumenta la potencia de la bobina de inducción. Estos tres eventos, ya sean independientes o en tándem, aumentarán la temperatura de la pepita de soldadura. Si se excede la temperatura objetivo de entrada, aumentará la velocidad de desplazamiento y / o disminuirán las RPM de la herramienta de agitación y / o disminuirá la potencia de la bobina de inducción, lo que tendrá un efecto de enfriamiento en el nugget de soldadura. Uno de los puntos de datos más importantes en relación con las soldaduras excelentes es saber que se mantiene una temperatura constante durante la soldadura con poca fluctuación.

Soldadura ultrasónica de agitación

Figura 1 Esquema que muestra la diferencia entre FSW, TSW y USW. Imagen: NASA

El RSU es similar al TSW en que las fuerzas de RPM, calentamiento y compresión de agitación de la placa de contención se han desacoplado para un mayor control del proceso. Es diferente de TSW y FSW porque la energía ultrasónica está integrada en la herramienta de agitación giratoria y la placa de contención no giratoria. La Figura 1 muestra un esquema del proceso y la Figura 5 muestra el prototipo de USW ubicado en MSFC. Los beneficios de usar el proceso USW incluyen soldaduras de paso simple en aluminio y aleaciones resistentes al calor, fuerzas de inmersión disminuidas en el eje Z, fuerzas de fricción disminuidas en el eje X, fuerzas de cizalla disminuidas en el eje X, velocidades de desplazamiento aumentadas y mayor herramienta de agitación vida.

Estructuras de isomallas y orthogrid

La fabricación del hardware para cohetes Space Launch System (SLS), principalmente estructuras de tanques criogénicos, aprovecha la resistencia y rigidez superiores que se encuentran en las estructuras Isogrid y Ortogrid. La Figura 6 muestra las estructuras de Isogrid y Ortogrid rigidizadas integralmente. Ambas estructuras, Isogrid y Ortogrid, contienen refuerzos integrados que característicamente tienen una excepcional relación resistencia-peso o rigidez-peso para muchas aplicaciones además de los tanques propulsores aeroespaciales. Isogrid es capaz de soportar cargas de compresión y flexión, por lo que es ideal para aplicaciones espaciales y aeroespaciales. Orthogrid tiene beneficios similares a Isogrid, sin embargo, difiere en términos de su patrón estructural: las costillas de refuerzo utilizan un patrón de gofre cuadrado o rectangular en lugar de triangular. Ambas configuraciones autoajustables se utilizan donde el peso bajo, la rigidez, la resistencia y la tolerancia al daño son importantes.

Figura 6: estructuras ortogrid e isogrid integralmente rigidizadas. Imagen: NASA utilizando las tecnologías de la NASA para aplicaciones marítimas

Figura 6: estructuras ortogrid e isogrid integralmente rigidizadas. Imagen: NASA utilizando las tecnologías de la NASA para aplicaciones marítimas

Aplicar tecnologías aeroespaciales a aplicaciones marítimas definitivamente sería un desafío. Debería implementarse un enfoque de "abajo hacia arriba" comenzando con el análisis de estrés y falla que conduciría a diseños preliminares del casco. Los nuevos diseños de cascos de barcos podrían enfocarse en la eliminación de cientos de refuerzos estructurales, reduciendo significativamente los costos de mano de obra e inspección. Los nuevos diseños permitirían el uso de nuevos procesos y materiales avanzados de soldadura de estado sólido; las mismas que se usan en los programas de fabricación e I + D de hardware espacial de la NASA, como el Programa de Sistema de Lanzamiento Espacial. El análisis de costo-beneficio y los estudios comerciales conducirían al punto de equilibrio para la infusión de nueva tecnología en la industria marítima. Un prototipo de manufactura de demostración podría ser fabricado y probado demostrando los beneficios de ahorro de costos de soldaduras automatizadas de paso único sólidas con una resistencia mucho mayor que las soldaduras de fusión manuales, así como mayores ahorros de costos e impactos positivos en el cronograma utilizando procesos automatizados de inspección de soldadura en tiempo real.

Reconociendo que los procesos y técnicas de fabricación avanzados se utilizan y desarrollan para aplicaciones aeroespaciales en la industria aeroespacial estadounidense, tal vez el sector de la industria marítima debería investigar las tecnologías descritas en este artículo, así como otros materiales y procesos avanzados disponibles para modernizar los esfuerzos de construcción naval. Las posibles vías para la modernización incluyen consorcios, asociaciones y otros acuerdos de codesarrollo que pueden centrarse en aplicaciones de fabricación marítima.

Debido al espacio limitado, este artículo ha sido abreviado y aborda los aspectos más destacados de la tecnología utilizada y desarrollada para los programas de fabricación de la NASA. Para obtener información más detallada, comuníquese con el Sr. Sammy Nabors, Programa de Transferencia de Tecnología, Centro Marshall para Vuelos Espaciales, 256-544-5226.

1 El proceso FSW fue utilizado en el Programa de Fabricación de Tanques Externos en apoyo del Programa de Transbordador Espacial. El FSW se usó para completar soldaduras longitudinales en los últimos seis tanques de hidrógeno líquido (LH) y oxígeno líquido (LOX). El único defecto conocido de FSW ocurrió en la fabricación cuando la energía se apagó a mitad de camino en una soldadura de tanque LH de veinte pies. Después de la disposición de la placa de revisión de materiales (MRB), se decidió calificar una técnica de reparación de FSW, evitando así el desguace del tanque de hidrógeno líquido

Sobre el autor: Jeff Ding

Jeff Ding comenzó su carrera en Marshall Space Flight Center de la NASA en junio de 1986. Su educación incluye una licenciatura en Biología, Bowling Green State University 1976, BS Welding Engineering, The Ohio State University 1986 y una Maestría en Ciencias, University of Tennessee 1993 Trajo el proceso de soldadura por fricción y agitación (FSW) a la agencia de la NASA en el período de 1995/1996 cuando aseguró un molino perforador horizontal Kearney and Trecker de 14 toneladas y lo convirtió al primer sistema de FSW de la NASA. Completó sus primeras soldaduras de FSW en noviembre de 1996. Continuó el desarrollo de FSW, así como la soldadura de agitación por ultrasonidos (USW) y la soldadura de agitación térmica (TSW) desde 1996 y es autora de 13 patentes de EE. UU. En tecnología de soldadura de estado sólido.

-espesor-titanio-90537)

-168002)

-167856)

-167623)

-167415)

-167309)

-167178)

-166941)