Mantenimiento predictivo

Los administradores de activos que aprovechan tecnologías de sensores avanzadas, vastos grupos de datos almacenados y procesados y análisis en tiempo real pueden prever y prevenir costosas fallas de componentes.

Un informe reciente de Lloyd's Register señala que se ha demostrado que el mantenimiento predictivo genera ahorros de costos del 10% al 40%, aunque solo el 18% de los encuestados en la industria del petróleo y el gas de EE. UU. Han adoptado este enfoque. Pero el interés y la implementación en el mundo real están en aumento.

A medida que las tecnologías continúan mejorando y los activos en el sector de petróleo y gas costa afuera se digitalizan cada vez más, el mantenimiento predictivo está emergiendo como un medio para mejorar la productividad operativa, la eficiencia y la seguridad, y los beneficios se están viendo en toda la industria.

La adopción de análisis de datos y tecnologías digitales para el mantenimiento y las operaciones de activos puede aumentar la producción y reducir los costos de mantenimiento, presentando un valor de £ 1.5 mil millones ($ 1.8 mil millones) anualmente a la plataforma continental del Reino Unido (UKCS), según un estudio publicado en 2018 por la Autoridad de Petróleo y Gas, la Junta de Liderazgo Tecnológico y el Centro de Tecnología de Petróleo y Gas.

Ese mismo estudio, que examinó el uso de datos de equipos de producción y operaciones en la parte superior, y cómo puede mejorar la eficiencia de la producción y la planificación del mantenimiento, descubrió que alrededor de 110 millones de barriles de petróleo equivalente se perdieron por fallas críticas de equipos en el UKCS en 2017.

Emerson es una de las empresas que ofrece capacidades de mantenimiento predictivo para ayudar a evitar esas costosas fallas de equipos y pérdidas de producción. En virtud de un contrato a largo plazo con BP, la compañía con sede en los Estados Unidos proporciona servicios de mantenimiento predictivo y soporte operativo para dos de los activos operativos de la supermayoría del Reino Unido en las inhóspitas aguas del oeste de Shetland.

Emerson fue el principal contratista de automatización para la unidad flotante de producción, almacenamiento y descarga (FPSO) de Glen Lyon y los proyectos de la plataforma Clair Ridge, y obtuvo un premio adicional de cinco años para proporcionar servicios de soporte operativo continuo, monitoreo remoto y tecnologías de mantenimiento predictivo para ambos proyectos

Las soluciones de Clair Ridge y Glen Lyon se basan en las tecnologías, el software y los servicios del ecosistema digital Plantweb de Emerson, que incluyen los sistemas integrados de control y seguridad DeltaV, el software de gestión de activos AMS y dispositivos de medición y control, que brindan datos y análisis de producción en tiempo real para plantar personal. BP puede controlar localmente las operaciones, mientras controla de forma remota la producción y el estado de los activos desde una ubicación en tierra.

Glen Lyon FPSO (Foto: BP)

Glen Lyon FPSO (Foto: BP)

Gemelo digital

Un habilitador clave para el mantenimiento predictivo es el gemelo digital , que es esencialmente una representación virtual de un activo físico. Es importante destacar que los gemelos digitales facilitan las decisiones de ingeniería, producción y mantenimiento basadas en datos.

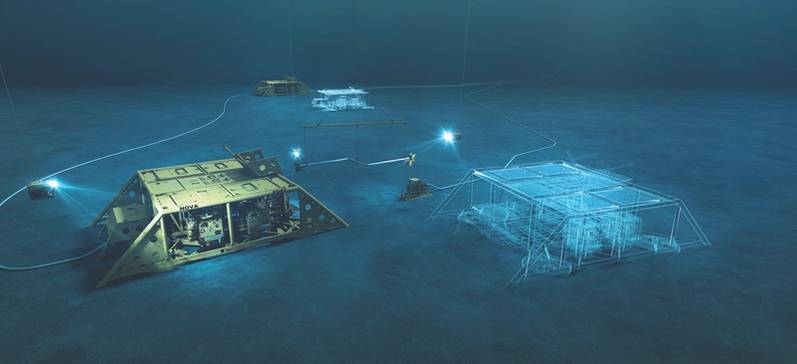

Aker Solutions está construyendo un gemelo digital completo del sistema de producción en el campo Nova operado por Wintershall-Dea que se está desarrollando actualmente como un amarre submarino a la plataforma Gjøa operada por Neptune en la sección noruega del Mar del Norte.

Los expertos de la casa de software de Aker Solutions, ix3, que trabajan para crear el gemelo digital Nova, observaron recientemente cómo se podría agregar la transmisión de datos en vivo y el monitoreo del rendimiento de la condición (CPM), dijo Are Føllesdal Tjønn, director de desarrollo de software de Aker Solutions.

“Con la transmisión de datos en vivo podemos proporcionar monitoreo remoto visual y el estado de un sistema de control submarino desde cualquier ubicación con acceso a Internet, utilizando datos de proceso en vivo del 'lago de datos en la nube' de Aker Solutions. Esto permitirá a los usuarios verificar el estado actual de un sistema de control, así como apoyar la búsqueda de fallas ”, dijo Tjønn.

“Establecemos un flujo de datos en tiempo real desde el sistema de control al lago de datos en la nube de Aker Solutions (gemelo digital), procesando el flujo de datos para detectar anomalías y crear información sobre la condición y el rendimiento, y visualizar los datos, anomalías y conocimientos en un usuario "aplicación amigable", agregó.

Un gemelo digital completo del campo del sistema de producción Nova que está construyendo Aker Solutions permitirá capacidades de mantenimiento predictivo. (Imagen: Aker Solutions)

Un gemelo digital completo del campo del sistema de producción Nova que está construyendo Aker Solutions permitirá capacidades de mantenimiento predictivo. (Imagen: Aker Solutions)

La aplicación de software de monitoreo de condición de la compañía Subsense, implementada con la ayuda de la compañía Cognite de Aker, permite que los datos del sistema de control se transfieran a la nube para que pueda llegar a los expertos en la materia y los programas de software que lo analizan, dijo Tjønn.

A través de la plataforma gemela digital, que Aker Solutions llama Integral, Subsense se puede integrar con una oferta más amplia, como Coabis para datos de inspección, soluciones empresariales de clientes y / o una gama de paquetes de terceros. Subsense permite a los usuarios aprovechar los servicios de computación en la nube, los modelos de aprendizaje automático y la capacidad de combinar datos de diferentes fuentes, como registros de mantenimiento y datos de productos, dijo Tjønn.

“En nuestro mundo, una falla suele ser el resultado final de una cadena de eventos que ocurren en diferentes subsistemas, donde los datos han sido históricamente dispares, en diferentes formatos, con diferentes niveles de fidelidad. Reunimos estos datos, 'incluso' y creamos ideas a partir de los datos ”, dijo Tjønn.

“El sistema está disponible para el personal operativo, gerentes e ingenieros, tanto para el operador como para Aker Solutions, y generalmente funciona en segundo plano proporcionando notificaciones. Nuestro equipo de servicio monitorea e interactúa directamente con la aplicación para garantizar que las notificaciones que llegan a la sala de operaciones agreguen valor y no distraigan los horarios ya ocupados ".

"El análisis de CPM generalmente se planifica para sistemas hidráulicos, sistemas eléctricos, comunicaciones, electrónica, válvulas de compuerta, estranguladores e instrumentación", dijo Tjønn.

“Al aplicar el aprendizaje automático avanzado, el sistema aprende cuál es el comportamiento normal y puede resaltar problemas potenciales antes de que se conviertan en fallas. También aprende de los eventos en todos los activos monitoreados por Aker Solutions, lo que significa que el conocimiento se puede compartir globalmente, sin datos confidenciales de cada campo individual ".

'Liberación de datos'

Las plataformas de petróleo y gas más avanzadas del mundo, como el Ivar Aasen altamente digitalizado operado por Aker BP en el sector noruego del Mar del Norte, producen más que solo hidrocarburos. También generan y transmiten grandes volúmenes de datos para ser interpretados y analizados.

En 2018, Aker BP firmó un "contrato de servicio inteligente" con la firma de software Cognite y el proveedor de bombas Framo, mediante el cual Cognite libera y organiza los datos industriales de Aker BP para crear una representación digital de Ivar Aasen, tanto retrospectivamente como en tiempo real. Aker BP puede extraer información de datos operativos para compartirla con socios como Framo y utilizarla para el mantenimiento predictivo.

Con acceso a datos en vivo y contextualizados, Framo puede crear sus propias aplicaciones para predecir el estado de sus equipos y planificar el mantenimiento por adelantado, dijo Trond Petter Abrahamsen, Director Gerente de Framo Services AS, en un comunicado cuando el "contrato de liberación de datos ”Con Cognite y Aker BP fue anunciado. "El nuevo sistema envía datos inteligentes sobre nuestras bombas, por lo que podemos predecir cómo funcionarán las bombas en el futuro", dijo.

Otro objetivo de la iniciativa es cambiar el enfoque tradicional de mantenimiento, dijo Framo. El flujo continuo de datos en vivo permite el monitoreo en tierra de los equipos, reemplazando las actividades innecesarias de mantenimiento programado con mantenimiento cuando sea necesario.

“Si bien nuestros acuerdos de servicio definían previamente tarifas por hora, ahora nos centraremos en el tiempo de actividad. Esto es algo completamente nuevo para nosotros y ha requerido el diseño de nuevos contratos inteligentes con Aker BP ”, dijo Abrahamsen.

Utilizando datos en vivo y contextualizados de la plataforma Ivar Aasen, Framo puede predecir el estado de su equipo y planificar el mantenimiento por adelantado. (Foto: Aker BP)

Utilizando datos en vivo y contextualizados de la plataforma Ivar Aasen, Framo puede predecir el estado de su equipo y planificar el mantenimiento por adelantado. (Foto: Aker BP)

Una aplicación de IA

La compañía de servicios petroleros Baker Hughes, una compañía de GE (BHGE) también está avanzando en sus capacidades de mantenimiento predictivo. Su empresa conjunta con el proveedor de software de inteligencia artificial (IA) empresarial C3.ai lanzó recientemente BHC3 Reliability, una aplicación de IA que proporciona advertencias tempranas sobre el tiempo de inactividad de la producción y el riesgo del proceso y ofrece recomendaciones de prevención de fallas y acciones prescriptivas.

La aplicación generalmente disponible utiliza modelos predictivos de aprendizaje profundo, procesamiento de lenguaje natural y visión artificial para agregar continuamente redes de sensores de toda la planta de datos, sistemas empresariales, notas de mantenimiento y esquemas de tuberías e instrumentación. Utilizando datos históricos y en tiempo real de sistemas completos, los modelos de inteligencia artificial y aprendizaje automático identifican condiciones anómalas que conducen a fallas en los equipos y alteraciones de procesos en cualquier cantidad de activos y procesos, y luego alertan al usuario para que tome medidas proactivas.

Un portavoz de BHGE le dijo a Offshore Engineer que la compañía está trabajando actualmente con un cliente en la implementación de BHC3 Reliability y que varios otros clientes han expresado su interés.

-167623)

-167415)

-167309)

-167178)

-166941)

-166725)