Revisando el sistema NE BSR de Sapinhoá-Lula

La exploración y producción de presalinas en alta mar frente a la costa de Brasil han desencadenado importantes desafíos tecnológicos. Algunos embalses se encuentran a menos de 2.000 metros de agua y deben perforarse a través de otros 2.000 metros de sal. Aunque los desafíos de exploración han sido desalentadores, los desafíos de producción no son menos formidables. Con una cantidad de pozos de producción e inyección colocados sobre los grandes embalses, la dificultad para llevar de manera confiable y segura el petróleo y el gas a las FPSO de producción se ha visto agravada por las profundidades extremas del agua involucradas.

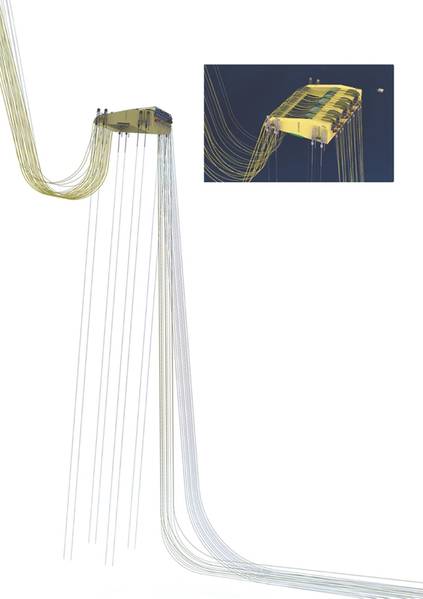

En 2011, el operador nacional Petrobras adjudicó a Subsea 7 un contrato submarino umbilical, vertical y de flujo (SURF) para cuatro sistemas de ductos desacoplados que se instalarán en los campos NE de Sapinhoá-Lula ubicados en la Cuenca de Santos, en la mayor ingeniería, adquisición, instalación y puesta en marcha (EPIC) contrato SURF adjudicado hasta la fecha en Brasil. La tecnología pionera para conectar un gran número de pozos a una única FPSO fue desarrollada por el centro de investigación de Petrobras (Cenpes) y Subsea 7, con el apoyo de la UFRJ (Universidad Federal de Río de Janeiro) y USP (Universidad de São Paulo) . El proyecto requirió la instalación de cuatro enormes boyas sumergidas de 2.800 toneladas aproximadamente a 250 metros por debajo de la superficie. El sistema fue diseñado para acomodar una combinación de 45 elevadores / umbilicales para cada campo en un área pequeña en una disposición desacoplada. El alcance de Subsea 7 fue específicamente de 27 carenas de catenaria de acero de 3,9 km de los cuales 18 eran líneas de producción de 7,5 pulgadas, tres líneas de inyección de agua de 9,5 pulgadas y seis líneas de inyección de gas de 8 pulgadas.

Boya apoyado Riser (BSR)

Petrobras y sus socios seleccionaron el sistema Buoy Supported Risers (BSR) como la solución más efectiva para el proyecto. Ivan Cruz, gerente sénior de productos de Subsea 7, explicó que para lograr el rendimiento del sistema y los requisitos de instalación, se aplicaron varias tecnologías innovadoras. La creación del módulo de conexión angular (ACM) demostró ser integral para el sistema BSR al conectar los puentes flexibles a las boyas preinstaladas. Con la gran cantidad de elevadores instalados, las boyas pueden ocupar diferentes posiciones y el ACM permite realizar conexiones en ángulos desalineados de hasta 15 °, de forma confiable y segura, lo que reduce el tiempo de conexión en altamar. Dentro del sistema BSR, la introducción del ACM redujo el flujo de fluido a un solo punto de interfaz, lo que disminuyó el costo y aumentó la confiabilidad al eliminar más posibles vías de fuga.

El requisito principal para el amarre BSR exitoso era usar ajustes de atadura para estabilizar y posicionar cada boya. El desafío principal asociado aquí fue la selección de un material de atadura apropiado, ayudando a asegurar que se prefiriera la rigidez axial para equilibrar el ajuste de tensión deseado y para mantener las ataduras adyacentes juntas mientras se controla el aflojamiento inicial durante la fabricación e instalación. Aunque el tubo lleno de aire de acero es un material comúnmente utilizado para Plataformas de Piernas de Tensión (TLP), se prefirió una disminución moderada en la rigidez axial, esto permitió una tensión superior simple entre correas adyacentes y ajustes de longitud. Un aumento significativo en el estiramiento del tendón, aplicado mientras el BSR estaba en movimiento vertical, no habría sido un enfoque aceptable debido a la alta posibilidad de desalineación y daño al sistema.

Otro problema técnico igualmente importante que debía abordarse era el peso de la correa sumergida, que tenía el potencial de minimizar el impacto sobre la flotabilidad y las dimensiones negativas. Los cables trenzados en espiral con forro (SSW) finalmente se eligieron debido a que el cable en espiral enfundado tiene una larga trayectoria en otros sistemas de amarre y cumplió con todos los requisitos para 27 años de vida útil. El estiramiento no es excesivo, pero es suficiente para ayudar a minimizar los efectos de las tolerancias de medición de longitud, siendo más fácil de instalar costa afuera, incluido el bloqueo de las líneas en los conectores en el punto requerido.

Desafíos de aguas profundas

El desarrollo de los embalses NE de Sapinhoá-Lula fue un gran desafío tecnológico. El innovador concepto de BSR era un diseño único en la industria en ese momento y ayudó a reducir los movimientos de los elevadores FPSO a un nivel muy mínimo. Con esta configuración, los movimientos de la plataforma flotante no se transfieren integralmente a los elevadores rígidos, reduciendo el daño debido a la fatiga y garantizando su vida útil incluso en condiciones meteoceanográficas severas. Según Ricardo Francis, consultor de la Dirección de Tecnología de Tuberías y Elevadores del Cenpes, las boyas juntas son responsables de la producción de 240,000 barriles de petróleo por día. "Estudiamos un sistema de boya para tomar la dinámica de las líneas rígidas porque internamente tienen un recubrimiento que previene la corrosión del acero debido a la presencia de gases como H2S y CO2 y este recubrimiento tiene un procedimiento de cálculo más exigente, con la presencia de la boya, la vida útil de estas líneas se ha incrementado considerablemente, haciendo factible la producción en los campos de pre-sal. A partir de ahí, se colocan líneas flexibles, llamadas puentes, que conectan la boya a la plataforma de producción. Además de llevar la producción a las UEP, está destinada a absorber sus movimientos dinámicos. Esta es la idea principal del BSR ", dice.

Con la boya que sujeta las tuberías que conducen el petróleo y el gas desde el pozo en el lecho marino hasta el FPSO, alivia la carga aplicada a la plataforma. Otra ventaja es permitir la instalación de los elevadores incluso antes de la llegada de la plataforma de producción. "La ventaja económica era la anticipación de la producción. Si prepara todo antes de llegar a la unidad de producción, simplemente conecta los elevadores y puede anticipar entre 3 y 6 meses de producción ", dice Ricardo. Aunque hubo problemas iniciales en la instalación del primer BSR, lo que provocó retrasos en esta primera instalación, los operadores son firmes en que el sistema ha estado funcionando sin problemas y sin mayores problemas desde que comenzó a operar en 2014 y que sistemas similares pueden ser utilizado en otras jugadas de presal en aguas profundas en el futuro.

Una mirada a algunos de los desafíos tecnológicos asociados al sistema BSR:

- Un método eficiente para instalar una tubería BuBi con revestimiento mecánico de aleación resistente a la corrosión (CRA) mediante el método de instalación de laminación en rollo;

- El desarrollo del Módulo de Conexión Angular (ACM). Esta capacidad de ingeniería única simplificó enormemente el hardware de la boya al minimizar el número de conexiones y posibles vías de fuga;

- Una herramienta de instalación de elevadores con capacidad de tensión adecuada para 400 toneladas, lo que permite el despliegue confiable de 27 SCR;

- Una evaluación de ingeniería de mecánica de fractura de vanguardia para uniones de tubería con deformación plástica hechas de soldaduras de aleación 625;

- Un novedoso sistema de amarre tensado y anclado, similar al de las Plataformas de Piernas de Tensión (TLP), pero que utiliza cables y cadenas de cordones en espiral para simplificar la instalación y lograr el rendimiento dinámico necesario;

- Un sistema tensor basado en anclaje capaz de soportar las variaciones de ángulo superiores asociadas con las boyas compensaciones naturales y las variaciones de longitud potencial de las ataduras de casi dos kilómetros de largo;

- Un dispositivo de conector inferior para simplificar las conexiones a las bases. El resultado combinado de todas estas innovaciones, algunas incrementales y resultantes de las tecnologías existentes, y otras totalmente nuevas y revolucionarias, dieron lugar al sistema BSR completo, que ha sido vital para mantener las tasas de producción y el bajo tiempo de inactividad de los dos depósitos.

-90611)

-168002)

-167856)

-167623)

-167415)

-167309)

-167178)

-166941)