Tomando los siguientes pasos en el taponamiento y el abandono

Las nuevas soluciones que podrían romper el molde de taponamiento y abandono están haciendo sentir su presencia en la plataforma continental noruega.

En algún momento en el futuro, las operaciones de taponamiento y abandono (P&A) serán una actividad regular y relativamente poco interesante para la industria de petróleo y gas en alta mar; parte del proceso de desmantelamiento.

Pero, eso está en el futuro. Hoy en día, esta actividad sigue siendo un reto nuevo y todavía hay mucho por lo que jugar.

En el Seminario anual sobre el Foro de Enganche y Abandono (PAF), apoyado por Norsk olje & gass, realizado en Stavanger, se presentaron algunos de los últimos avances y los desafíos. Hay nuevos productos que ingresan al mercado, nuevas técnicas sugeridas y probadas, y aprendizajes constantes. También existen retos: técnicos, normativos y medioambientales.

En su forma más simple, tapar un pozo significa poner barreras en el pozo para evitar que todo salga por debajo de las fugas, y la industria quiere formas más fáciles de hacerlo, especialmente aquellas que significan que no es necesario usar una plataforma. Los desafíos incluyen verificar la calidad del cemento que se encuentra detrás del revestimiento del pozo, a veces hace décadas, (y si no puede ser, debe eliminarse, a un costo considerable) y luego verificar que las nuevas barreras sean permanentes, impermeables y último.

Reaccionario

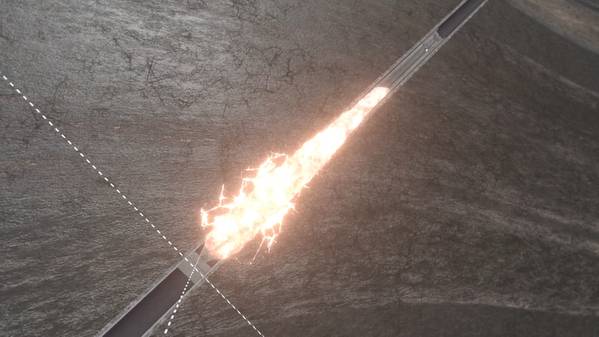

Dos tecnologías emergentes que podrían reducir los costos de P&A son la tecnología del tapón de termita de Interwell, que literalmente quema a través de la cubierta, el cemento y la roca circundante, para crear una barrera, y el tapón de bismuto de BiSN, que crea un metal para sellar al fundir el bismuto.

Aker BP puso bismuto en el suelo en 2018 y planea hacer lo mismo con la termita en 2019, ambos para probar las tecnologías. El tapón de termita de Interwell utiliza la reacción exotérmica que se produce cuando se calientan el aluminio y el óxido de hierro (utilizando un elemento de calentamiento eléctrico para la aplicación en el fondo del pozo), lo que da como resultado temperaturas de 4,5 a 5,000 grados Fahrenheit. El proceso se ha utilizado de forma controlada durante décadas para soldar líneas ferroviarias. El tapón de termita de Interwell se colocó en pozos en tierra en Canadá en 2017 y en tierra en Italia y en el Reino Unido en 2018, pero no poder ver el impacto que ha tenido en el fondo del pozo es un factor limitante, dijo Martin Straume, Gerente de Ingeniería de P&A en Aker BP, que forma parte de un proyecto conjunto de la industria (JIP) que prueba esta tecnología. Entonces, en agosto de 2018, la firma y sus socios de JIP, incluido Equinor, no gastaron una suma insignificante en la construcción de una celda de prueba a gran escala en Noruega para que luego pudiera abrir una sección de la barrera creada por la termita de Interwell.

"Nunca habíamos visto adentro antes", dijo Straume al evento de PAF. “Se perforó un orificio de 8.5 pulgadas y una caja de 7 en el interior. Después de que se ejecutó la termita, el tapón tenía aproximadamente 9 pulgadas, más grande que el orificio perforado y la de 7 pulgadas. la carcasa se había ido Toda la zona tenía aproximadamente 11 pulgadas ".

A continuación, Aker BP llevó la tecnología de BiSN un paso más allá. La tecnología Wel-Lok M2M de BiSN aprovecha el hecho de que el bismuto tiene una densidad 10 veces mayor que el agua y, cuando se funde, tiene una viscosidad similar a la del agua, de modo que llena las grietas y fisuras que encuentra. Luego se expande cuando se enfría, aproximadamente un 3%, según la firma, creando un sello hermético al gas en el pozo. BiSN también utiliza termita modificada, como elemento de calentamiento, que es una reacción química activada con 240 voltios y 60 miliamperios durante aproximadamente 15 segundos. La tecnología de BiSN se probó por primera vez en el campo en 2016, en una tubería de 4.5 pulgadas en la costa de Alaska, luego en el Golfo de México y Angola, en áreas cerradas de pozos donde entraba agua. En 2017, la tecnología fue utilizada por Aker BP en la costa de Noruega, en el campo Valhall, en pozos que tenían tapones y barreras de puentes, pero tenían fugas de gas. Ahora, se ha probado como una barrera superior, nuevamente en un pozo en el campo Valhall, creando lo que se ha llamado el enchufe de Bismuto más grande del mundo.

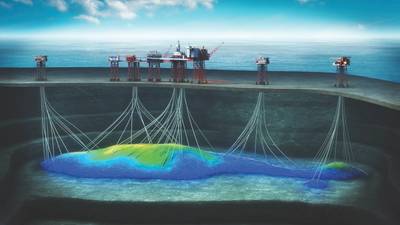

Aker BP todavía está perforando en el campo Valhall, pero recientemente completó una exitosa campaña de P&A. (Fuente: Aker BP)

Aker BP todavía está perforando en el campo Valhall, pero recientemente completó una exitosa campaña de P&A. (Fuente: Aker BP)

El tapón Wel-lok M2M se implementó en el pozo A-30, que ya tenía una barrera de abandono inferior basada en cemento, utilizando una línea E (un tipo de transporte por cable al pozo) operado por Altus Intervention. Durante un par de horas, se colocaron unos 3.500 kg de aleación de bismuto a 380 m en el fondo del pozo y se fundieron para crear un tapón de 2 m de longitud dentro de la carcasa de 18.625 pulgadas, a través de una ventana cortada con una sección cortada en la carcasa de 13.375 pulgadas. El elemento calefactor se retiró a los 37 minutos, antes de que Bismuth pudiera fraguar, para eliminar cualquier posible vía de fuga que pudiera crear, dijo Straume.

Un beneficio del bismuto es que efectivamente se bloquea en su lugar, porque expande la carcasa en la que está, dijo. Esto también ejerce presión sobre la roca circundante, creando un cierre hermético. Para Straume, usar tanto cemento como una o ambas de estas nuevas tecnologías podría ser una buena solución. "Si el cemento se usa para múltiples barreras en un pozo, tiene el mismo mecanismo de falla", señaló. "Si se usa cemento y otro medio, existen diferentes mecanismos de falla, por lo que es menos probable que se produzcan fallas en las múltiples barreras".

El objetivo de estas dos herramientas es ayudar a reducir la cantidad de acero (tubería y revestimiento) que se debe extraer de los pozos, así como a crear barreras impermeables a largo plazo.

El conector de bismuto más grande del mundo se está implementando a través de e-line en el campo Valhall. (Fuente: Intervención Altus)

El conector de bismuto más grande del mundo se está implementando a través de e-line en el campo Valhall. (Fuente: Intervención Altus)

Más con modular

Los operadores están tratando de sacar el trabajo de las plataformas, haciendo la mayor parte del trabajo que puede con el cable y la tubería flexible. Para el programa de taponamiento y abandono del pozo Jotun B, ExxonMobil y luego Point Resources (que adquirió la instalación como parte de un paquete en 2017) utilizaron una plataforma modular para la fase final de las operaciones de P&A.

Jotun B, una instalación fija en el Mar del Norte de Noruega, tenía 20 pozos, una plataforma de plataforma que habría requerido una remodelación significativa y la plataforma tenía espacio limitado para dormir. El uso de un aparejo modular, que podría instalarse en el piso de perforación Jotun B original, significaba que no tenía que hacer este trabajo de renovación o contratar un equipo de perforación para el proyecto, dijo en el seminario del PAF el gerente principal de proyectos del contratista de P&A, Halliburton, Jan Tore Helgesen.

ExxonMobil también redujo el área de trabajo de la plataforma modular al hacer trabajos de tubería por cable y bobina por adelantado, incluidas las técnicas de perforación, lavado y cementación, lo que significaba que era necesario extraer menos acero del pozo. Los explosivos se utilizan para hacer orificios en la tubería y la cubierta, luego se lavan estas secciones para que el cemento pueda bombearse a través de todos los huecos para hacer un tapón o barrera en esa sección.

En total, se perforaron 3,174 m de tubería (más de 15 pozos) durante 16 corridas, con 67,626 orificios hechos con pistolas de perforación (que consumieron 1,887kg de explosivos), dijo Helgesen. La unidad Optimus P&A de propulsión eléctrica, que tiene una capacidad de extracción de 350 toneladas métricas (y se puede actualizar a 500 toneladas métricas), hizo el trabajo restante que no se pudo realizar con una tubería alámbrica o en espiral. Los conductores serán removidos por un buque de elevación pesada.

La plataforma modular de Halliburton, para las operaciones P&A de Jotun B. (Fuente: Halliburton)

La plataforma modular de Halliburton, para las operaciones P&A de Jotun B. (Fuente: Halliburton)

Haciendo una intervención

Cuando no hay una plataforma desde la cual trabajar, como en el campo MacCulloch de ConocoPhillips, no se puede usar una plataforma modular. ConocoPhillips usó un buque de intervención de pozo ligero (LWIV) para eliminar el trabajo de suspensión de pozos en la campaña de equipos de perforación semisumergibles subsiguientes.

MacCulloch, que produjo 120MMbbl desde 1997 hasta 2015, cuando se cerró, se desarrolló a través de 11 pozos, desde dos centros de perforación vinculados al barco flotante de producción, almacenamiento y descarga (FPSO) del Productor y Embarcador del Mar del Norte, en el Reino Unido. . En 2015, los pozos se aislaron en los árboles de Navidad antes de que se retirara el Productor del Mar del Norte. En 2017, los pozos se suspendieron y se instalaron los medidores de fondo de pozo de Metrol durante la campaña de LWIV. Los medidores de Metrol envían sus datos al árbol, desde donde se transmiten acústicamente a través de la columna de agua a los buques que pasan, por lo que el estado del pozo se puede monitorear durante varios años.

Hacer el trabajo inicial con un buque de intervención ligero y bien "nos ayudó a eliminar riesgos de pozos que tenían 20 años, habían estado produciendo durante 18 años y no tenían historial de intervención", dijo Alistair Agnew, ConocoPhillips. "La división de la campaña de P&A en dos fases (con la capacidad de monitorear las barreras de los pozos a través de los medidores de fondo de pozo) también nos dio más tiempo para optimizar el diseño de P&A y dejar que la tecnología se ponga al día". De hecho, en 2015, el caso base fue la molienda de secciones . "Waiting abrió la puerta a una solución de perforación, lavado y cemento (PWC)", que, para 2017, había sido probada y comprobada por la empresa noruega de ConocoPhililps.

La firma también pudo usar los buzos para restablecer las barreras para la recuperación de la tapa del árbol y el subsiguiente acceso al pozo, mediante el uso del pozo de intervención de pozos Well Enhancer de Helix Well Ops, que cuenta con un sistema de buceo de saturación de 18 personas, algo que una LWIV más convencional no podría Proporcionar sin soporte DSV. Corrieron con nueve buzos, trabajando en tres equipos de tres, lo que significó 18 horas diarias de cobertura de buceo.

El buque de intervención de pozos livianos de Well Enhancer de Helix Well Ops, utilizado en la campaña de P&A submarina de McCulloch. (Fuente: Helix Well Ops)

El buque de intervención de pozos livianos de Well Enhancer de Helix Well Ops, utilizado en la campaña de P&A submarina de McCulloch. (Fuente: Helix Well Ops)

ConocoPhillips también hizo su tarea de subsuelo, lo que significó ser capaz de reducir la cantidad de barreras que necesitaba colocar. “Realmente comienza en el subsuelo, ahí es donde podemos ahorrar más; haga una revisión profunda del subsuelo y comprenda lo que realmente debe abandonarse ", dijo Agnew al evento de PAF. "Pasamos de poner cuatro barreras a dos".

Las operaciones de intervención del pozo ligero se realizaron el año pasado. El trabajo basado en la plataforma de Fase 2 comenzará en 2019.

Tomando un enfoque basado en el riesgo

Otros también están considerando el subsuelo y un enfoque basado en el riesgo para reducir el alcance de P&A. Repsol y Shell adoptaron este enfoque como parte de sus campañas de P&A en Varg y Brent, respectivamente.

El desafío en Varg era comprender dos formaciones rocosas sobre el depósito Varg, llamadas Ekofisk y Tor. Se entendió que estos tenían potencial de influjo, lo que podría significar que se necesitaban tapones por encima de ellos. Repsol usó herramientas de registro y escaneo para evaluar el enlace de formación y para ver si era evidente que la lutita rastrera, que ve que la roca circundante se aprieta en el pozo, decidiera sobre su diseño de barrera.

En Brent, Shell tiene un desafío mucho mayor. Mientras que Varg tenía 12 pozos, el campo Brent, operado desde cuatro plataformas (una de las cuales, Delta, ahora se ha eliminado), tiene 154, de los cuales se ejecutan alrededor de 400 pozos. Inicialmente, dijo Alexander Watson, Shell Reino Unido, la estrategia de P&A era bastante prescriptiva, es decir, abandonar todas las zonas permeables, “una talla para todos”. En algunos pozos, podría haber dos cadenas de revestimiento en el reservorio principal y dos zonas poco profundas, que Una de las principales tareas sería adoptar un enfoque conservador y realizar operaciones de fresado y colocación de barreras entre los tres. "Necesitábamos algo diferente", dijo Watson.

Shell recurrió a PWC de doble carcasa, lo que redujo enormemente el tiempo que tomaría en cada pozo. Sin embargo, dijo que hay limitaciones para el PWC que Shell usó en las secciones 7 5 / 8in y 9 5 / 8in. Las secciones más grandes necesitarían pistolas de perforación más grandes y volúmenes de fluidos más grandes, lo que puede no ser posible cuando hay instalaciones limitadas en la parte superior para manejar grandes volúmenes.

Sin embargo, la búsqueda del arrastre o la compresión, la lutita y la evaluación del subsuelo, a través del registro, el monitoreo y el modelado, también ayudaron a reducir la cantidad de barreras que debían colocarse.

Sin embargo, "Esto no es el final", dijo Watson. Se debe trabajar alrededor de la verificación de la barrera y se pueden tomar medidas adicionales, como pasar a través del abandono de la tubería, lo que significa que la tubería, así como la cubierta, podrían dejarse en el pozo, reduciendo el tiempo y el costo para P&A aún más.

Aprender haciendo

Los operadores también están aprendiendo haciendo. El ensayo BiSN de Aker BP en Valhall es una actividad complementaria a un programa de P&A en curso más grande, junto con un proyecto de rejuvenecimiento en el campo. A través de dos campañas, comenzando en 2014 y 2017, Aker BP ha logrado avances en la eficiencia de P&A, dijo Straume.

Durante la primera campaña, hasta 2014-2016, utilizando la plataforma de extracción Maersk Reacher, 12 ranuras de pozos fueron P & A'd (que suman 13 pozos, ya que uno tenía un productor y un inyector) durante dos años. Al comienzo, el primer pozo demoró 120 días en P&A y el pozo más rápido se enchufó en 40 días. La campaña promedió 62 días / pozo para estos 13 pozos. "Si realiza una campaña de P&A, tiene la oportunidad de recopilar todos sus datos, y evaluar y concentrarse en lo que puede mejorar", dijo Straume. "Eso es lo que hicimos. Recolectamos 1,500 puntos de aprendizaje en la primera campaña. Condensamos eso a 60-70 puntos de aprendizaje y nos enfocamos en reducirlos aún más ".

El resultado fue que la segunda campaña, utilizando el jackup Maersk Invincible para los pozos de P&A 14, experimentó una reducción del 52% en P&A por tiempo de pozo; 14 se realizaron en 13 meses en lugar de 13 en dos años. Los pozos con similitudes se agruparon para permitir un enfoque más de estilo de fábrica, dijo Straume, y en total se colocaron alrededor de 125 pozos, se extrajeron 49km de tubería y se retiraron 2,100 toneladas métricas de acero. Añadió que la plataforma tiene una mesa giratoria principal y una estación de trabajo auxiliar, por lo que puede sacar la tubería y la cubierta en los soportes y desenroscarlos de la ruta crítica. La última campaña también vio cómo se sacaba una carcasa emparedada por primera vez y una sección de área fresada en una carrera de más de 110 m dentro de una carcasa de 13 3 / 8in, incluida la transmisión por debajo de la corriente para limpiar la ventana fresada para fines de registro.

"La curva de aprendizaje ha sido abrupta", dijo Karl Johnny Hersvik, CEO de Aker BP, quien también habló en el evento PAF. "Si continuamos, podríamos llegar a 14 días desde un punto de partida de 120 días".

Renovando el reglamento

Los retos no son solo técnicos. Los desafíos técnicos, y las nuevas soluciones, crean desafíos regulatorios y los estándares que deben ser reescritos, los cuales pueden ser procesos largos.

La Norsok D-010 de Noruega, que se enfoca en la integridad de los pozos, se revisó por última vez en 2013. La primera audiencia para actualizarlo fue en 2017, se debe publicar un borrador a principios del año nuevo, con la revisión final en algún momento en 2019 Se espera que comiencen las revisiones de otros estándares NORSOK, incluyendo el D-002 en equipos de intervención de pozos y el D-007 en pruebas de pozos a principios de 2019.

La Autoridad de Seguridad del Petróleo de Noruega (PSA) tiene mayores preocupaciones. Específicamente, alrededor de barreras de pozos no convencionales, como algunas de las mencionadas anteriormente. Johnny Gundersen, ingeniero principal de PSA, dijo: “Parece que el enfoque principal de la industria es reducir costos y tiempo. No nos importa eso, pero es importante tener barreras sólidas que no se filtren ahora o en el futuro ”. Pero, dijo, los métodos de verificación de barreras existentes no son aptos para las barreras no convencionales o nuevas que se están desarrollando. Estos aún deben ser probados y demostrar que las nuevas teorías del subsuelo serán realmente desafiantes, dijo.

“La pregunta es, ¿corremos más riesgos de lo que solíamos? ¿Cuál es el camino a seguir? Es un reto para las empresas, pero también para el regulador. La promesa es de barreras robustas y sin fugas de pozos. La verificación y la documentación de las barreras de los pozos son requisitos establecidos. ”Se debe prestar mayor atención a esto antes, dijo, y se necesita recopilar más datos subsuperficiales.

-168002)

-167856)

-167623)

-167415)

-167309)

-167178)

-166941)