Datos de fondo de pozo

Forewarned está predestinado, un adagio que es particularmente cierto cuando se trata de perforaciones en aguas profundas. Los perforadores en alta mar dependen cada vez más de las tecnologías de datos existentes y nuevas de fondo de pozo para tomar decisiones en tiempo real y mantener las operaciones seguras.

Los pozos complejos y los embalses combinados con el alto costo y el riesgo de las operaciones en alta mar, hacen que sea necesario acceder a una gran cantidad de datos de fondo de pozo, y las compañías de servicios están respondiendo a la llamada.

Una de las tecnologías más nuevas para obtener información de fondo de pozo minimiza el uso del tiempo de la plataforma para operaciones alámbricas para ayudar a los operadores a aumentar la eficiencia operativa y al mismo tiempo reducir el costo de la construcción de pozos.

Ron Balliet, campeón mundial de productos para la resonancia magnética de Halliburton, dijo que el servicio de Resonancia Magnética (XMR) de Xaminer representa una "revolución en la resolución de formación".

El servicio XMR utiliza un sensor de fondo de pozo clasificado a 35,000 psi y 350 grados Fahrenheit para proporcionar mediciones de resonancia magnética nuclear (RMN) y entregar datos de formación que incluyen caracterización de fluidos 2D y 3D, clasificación de tamaño de poro de carbonato, análisis no convencional y permeabilidad. Según la compañía de servicios, XMR puede adquirir aproximadamente ocho veces más datos con menos de la mitad de la potencia de los sensores tradicionales y se puede implementar en casi todos los entornos de registro de pozo abierto.

Algunos reservorios están compuestos por lechos delgados, por lo que los operadores desean una resolución vertical nítida, y los tamaños de poros extremadamente pequeños no son infrecuentes, por lo que es necesario tomar medidas rápidamente. Reducir la apertura de la antena y acortar el espaciado entre ecos son características de diseño empleadas para mejorar la resolución del tamaño de poro pequeño y mejorar la resolución vertical.

Balliet dijo que la resonancia magnética ayuda a resaltar los reservorios que mejor producirán y son más comerciales al mostrar no solo la delimitación del reservorio sino también la diferenciación entre el petróleo, el gas y el agua.

Un único sensor es adecuado para todas las aplicaciones y tamaños de orificios de 5 7/8 pulgadas a 17 1/2 pulgadas, dijo Balliet. Se puede registrar tres veces más rápido que la tecnología existente de Halliburton, agregó.

XMR adquiere la información del yacimiento en una sola pasada, y puede registrar un pozo arriba y abajo. Los operadores pueden adquirir una gran cantidad de información de RMN en un viaje.

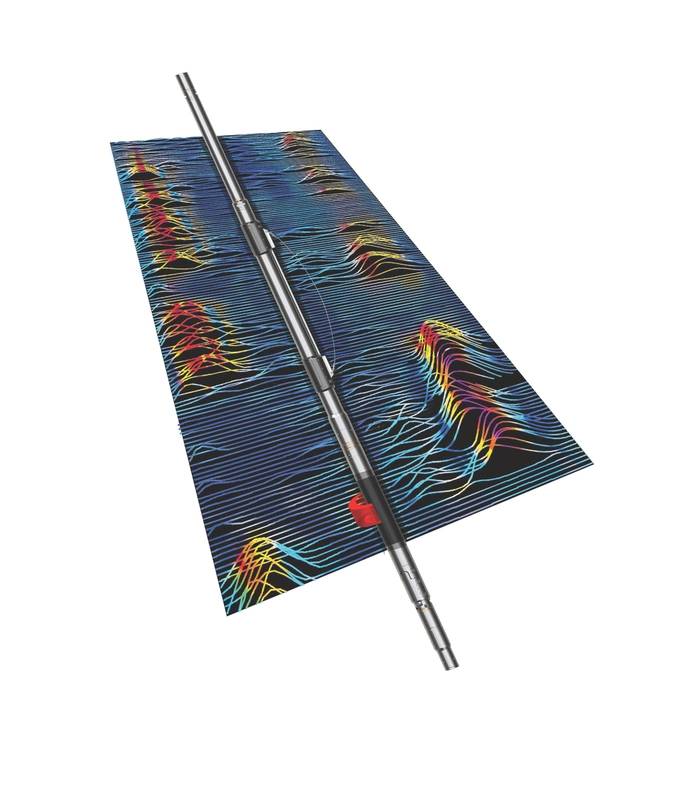

El servicio XMR de Halliburton puede adquirir aproximadamente ocho veces más datos con menos de la mitad de la potencia de los sensores tradicionales y puede implementarse en casi todos los entornos de registro de pozo abierto. (Fuente: Halliburton)

El servicio XMR de Halliburton puede adquirir aproximadamente ocho veces más datos con menos de la mitad de la potencia de los sensores tradicionales y puede implementarse en casi todos los entornos de registro de pozo abierto. (Fuente: Halliburton)

El software que ejecuta y controla el sensor, así como NMR Studio, el software de análisis de Halliburton para datos de resonancia magnética nuclear, se desarrollaron en paralelo con la herramienta. Balliet dijo que los algoritmos son todos nuevos.

“Esta es una plataforma única que se adapta a este sensor y está diseñada para este propósito. El software de análisis proporciona control de calidad y múltiples tipos de análisis de RMN ”, dijo.

Los productos de inversión proporcionan detalles sobre el volumen de aceite, el volumen de gas y la viscosidad del aceite, dijo. Juntos, el software prepara el escenario para alimentar todos los datos en varias plataformas de análisis integradas, dijo.

El Xaminer llevaba más de cinco años en fabricación y se ha utilizado para registrar varios pozos de 9,000 metros de profundidad en el Golfo de México. Uno de los desafíos revelados durante las pruebas de campo fue cómo implementar mejor el sensor para mantenerlo contra la pared del pozo.

Otra dificultad para desarrollar el sensor fue "controlar la interferencia entre sensores", dijo Balliet. La solución vino en forma de una serie de filtros que evitan que otros sensores de cable interfieran con este y viceversa, agregó.

Halliburton comercializó el servicio en el 3T 2018.

La compañía de servicio desplegó el sensor en un pozo del Golfo de México de 25,700 psi y 31,860 pies MD con temperaturas de 340 grados Fahrenheit en 2,100 metros de agua. Un registro de RMN de tal pozo con la tecnología existente podría demorar de 24 a 30 horas, dijo Balliet, pero incluso al iniciar la sesión y realizar un registro de seguro a la salida, el Xaminer redujo ese tiempo a la mitad.

"El operador siente que se trata de los mejores datos de RMN que hayan tenido", dijo.

Halliburton implementará el sensor a nivel mundial en el primer trimestre de 2019.

Monitorización continua de la presión.

Con la complejidad de los reservorios y la construcción de pozos, combinados con los altos costos de los requisitos de trabajo en alta mar y los requisitos reglamentarios, los operadores están buscando formas de monitorear continuamente la integridad de la barrera de cada pozo.

El método convencional ha sido verificar la integridad a intervalos específicos cerrando el pozo y, por lo tanto, aplazando la producción. Una alternativa al monitoreo periódico es un método continuo con una solución de vida útil como el Roxar Wireless PT (WiPT) de Emerson Automation Solutions. WiPT es un sistema en línea que controla la presión anular b. Se alimenta desde la superficie con un acoplador inductivo, en lugar de baterías, que prolonga la vida útil de la herramienta.

WiPT está clasificado para operaciones a 400 grados Fahrenheit y 10,000 psi. Terje Baustad, asesor de tecnología principal para la medición de flujo en Emerson, dijo desde el principio que la compañía diseñó el producto para aplicaciones de alta presión y alta temperatura (HPHT).

“Ir por esa ruta es más caro y lleva más tiempo. Más tarde llegará al mercado haciéndolo de esa manera, pero cuando llegue allí tendrá un producto mejor ", dijo Baustad.

Según Baustad, dichos sistemas pueden proporcionar datos dinámicos sobre un pozo a medida que el campo evoluciona, asegurando un monitoreo continuo del estado de barrera y ayudando a guiar las futuras colocaciones de pozos y los planes de producción.

Hasta la fecha, dijo Baustad, Emerson solo ha ejecutado WiPT en alta mar en Noruega, donde los requisitos regulatorios y el enfoque del cliente en maximizar el monitoreo del anillo B de la unidad de producción, pero la compañía está "comprometida con los clientes del Golfo de México y Medio Oriente".

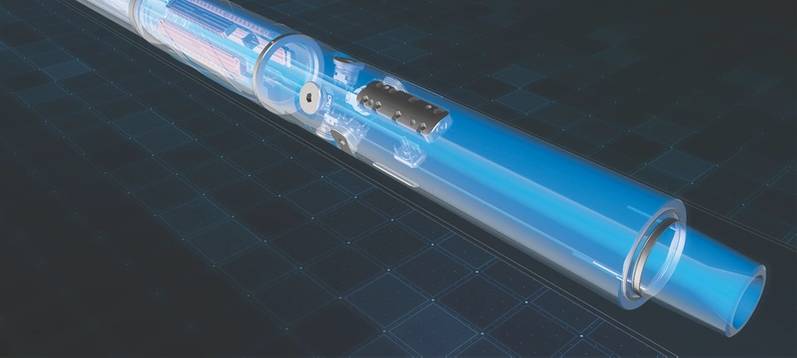

El sistema WiPT utiliza dos articulaciones de herramientas, cada una de aproximadamente 2 metros de largo, con un diámetro exterior (OD) que no es más que el equivalente del OD estándar para collar.

"Minimizamos la cantidad de componentes para eliminar tantos mecanismos causantes de fallas como pudimos", dijo Baustad.

El sensor WiPT está acoplado a un sistema de antena y la primera junta de la carcasa está herméticamente sellada con soldadura por haz de electrones.

La junta de la carcasa se ejecuta y se coloca en el pozo, pero no se envían datos del sensor en este punto. Cuando se perfora la sección del reservorio y se completa, se coloca un nodo cableado en el tubo de producción, junto con un sistema de lectura y una antena. El lector se coloca a la misma profundidad en el pozo que la antena de carcasa previamente instalada. Una vez que la antena en el tubo de producción se enciende, enciende el sensor en el exterior de la carcasa mediante inducción electromagnética. A partir de ese momento, WiPT puede leer la presión y la temperatura en el exterior de la carcasa cada segundo durante la vida útil del pozo.

El sistema está conectado a una tarjeta de red en un módulo de control submarino, que intercambia datos HPHT con los sensores y la superficie.

La primera se instaló a finales de 2013 y principios de 2014 para Equinor, y luego Statoil, en 340 metros de agua en el Mar del Norte de Noruega.

Baustad ve un nuevo uso de los sensores como un medio para unir las terminaciones superiores e inferiores y manejar los medidores sin la necesidad de los llamados sistemas de "conexión húmeda" eléctricos. Se espera que la primera ejecución para esa aplicación ocurra en 2019 y permitiría al operador monitorear la presión y la temperatura en la terminación superior e inferior a través de una herramienta y una interfaz.

Perforando con las luces encendidas

Debido al perfil de riesgo para las operaciones de perforación en alta mar, los perforadores buscan más y mejores datos sobre el pozo para ayudar a garantizar la seguridad y mitigar el riesgo. Los pozos marinos más rápidos son siempre bienvenidos, señaló Stephen Berkman, director de soporte de ventas globales de NOV para tecnologías de pozos, pero la velocidad de perforación en sí no es la máxima prioridad.

"Quieren información precisa sobre la condición del pozo y la capacidad de saber qué está pasando para que puedan tomar medidas para prevenir un incidente del pozo", dijo Berkman.

Añadió que la tubería cableada, específicamente la oferta IntelliServ de NOV, puede ayudar a impulsar la optimización de la perforación al proporcionar la información que los perforadores necesitan para tomar buenas decisiones en función de lo que realmente está sucediendo en el fondo del pozo.

"Está perforando con las luces encendidas", dijo, algo que es "irresistible para una serie de operadores offshore".

IntelliServ puede enviar datos a una velocidad de hasta 57,600 bps directamente a la superficie para detallar lo que está sucediendo en el pozo, dijo. Berkman dijo que Berkman dijo que la gran cantidad de datos abrumaría al ingeniero de perforación, por lo que los datos se incorporan al sistema de control de la plataforma, y el software propietario en la superficie presenta los datos visualmente para que el ingeniero de perforación pueda ver lo que está sucediendo y tomar decisiones en tiempo real.

Junto con la tubería cableada, las compañías de servicios ofrecen interfaces que permiten que sus suites MWD y LWD se conecten a la red de tuberías cableadas de NOV, lo que permite que los datos salgan a la superficie a 57.600 bps, en lugar de a la velocidad normal ofrecida por la telemetría de pulso de lodo. 4 bps a 12 bps. Cuando se usa la telemetría de pulso de lodo, es necesario alternar el tipo de flujos de datos que se envían, por lo que un flujo podría ser datos direccionales, seguidos de datos de presión y luego datos de peso, dijo. Agregó que la tubería cableada no tiene restricciones de ancho de banda, por lo que todos los flujos de datos pueden fluir simultáneamente.

Debido a que los perforadores que usan IntelliServ no tienen que esperar para recibir los detalles de LWD, que es necesario con el pulso de lodo, pueden perforar más rápido, dijo. El flujo de datos IntelliServ, que podría incluir el peso del fondo del pozo en la broca, el torque y la presión anular, también ayuda a los perforadores a ver la vibración a lo largo de la sarta de perforación, las ventanas de presión, las condiciones generales del pozo y la limpieza de los orificios.

"Ahí es donde se han visto muchos de los beneficios, lo que pueden ver en tiempo real para que puedan tomar medidas atenuantes", dijo Berkman.

El primer trabajo comercial de IntelliServ fue en 2006, y en 2015, sobre la base de numerosas pruebas de campo, NOV introdujo una versión mejorada del sistema, con cada componente principal del sistema mejorado.

"La versión dos ha demostrado ser una metodología de telemetría extremadamente confiable", dijo Berkman. "Estamos viendo en el rango de 95% a 98% para el tiempo de actividad en el extranjero".

Viendo e interviniendo

Intervenir de manera efectiva en laterales más largos y complejos significa tener acceso desde la superficie a los datos del pozo, como el peso en la broca, el torque, la presión del pozo, la presión anular y la ubicación del collar de la carcasa, por nombrar algunos.

“Pero el equipo de superficie no le dice lo que está pasando en el pozo”, dijo Ashton Dorsett, campeón de productos para los servicios de intervención inteligente xSight en Baker Hughes, una compañía de GE.

BHGE presentó la plataforma xSight para enfrentar esos desafíos. xSight recopila datos de los sensores de fondo de pozo y los envía a la superficie para ayudar a los especialistas de intervención a "reducir el tiempo dedicado a tratar de averiguar qué está ocurriendo en el fondo de pozo", dijo Dorsett.

En el pasado, si se dejaba un conjunto de fondo de pozo en el agujero, una mano experta en pesca observaría el monitor en busca de una señal en el peso de la broca, pero era necesario sacar todo el camino del agujero para determinar si el pez estaba realmente en la línea. A veces eran necesarios múltiples viajes.

xSight recopila datos de sensores de fondo de pozo y los envía a la superficie para ayudar a los especialistas en intervención. (Fuente: BHGE)

xSight recopila datos de sensores de fondo de pozo y los envía a la superficie para ayudar a los especialistas en intervención. (Fuente: BHGE)

"Con xSight, puedes ver [cambios] de peso tan pequeños como 300 libras, lo que ofrece una resolución significativamente mayor en comparación con los equipos de superficie que generalmente tienen una resolución de alrededor de 1,000 libras", dijo Dorsett. “Usted sabe en ese momento que lo tiene, y puede confirmar que lo tiene. Elimina el trabajo de adivinar ”.

El servicio se basa en una variedad de sensores, incluidos magnetómetros, acelerómetros y medidores de tensión en la herramienta xSight para enviar datos en el pozo en tiempo real a través de la telemetría de pulso de lodo, donde diferentes equipos de superficie decodifican la información para "ver" lo que está sucediendo en el pozo.

Los servicios como xSight pueden proporcionar datos de fondo de pozo para monitoreo remoto y toma de decisiones, dijo.

El servicio también ayuda a optimizar las operaciones de fresado.

“Si ve mucha vibración, puede hacer ajustes a sus operaciones. Puedes moler más rápido ", dijo Dorsett. Los operadores han visto una reducción en la molienda "en un 50% al hacer ajustes basados en datos de fondo de pozo".

A medida que el servicio evoluciona, es probable que xSight incorpore diferentes métodos de transmisión de datos como la telemetría acústica dentro de la cadena, no sujeta a la tubería como lo hacen algunos competidores, y otros sensores para medir diferentes cosas de interés, dijo. Además, se concentrará en mejorar la capacidad de extraer valor de los datos mediante la incorporación de técnicas de aprendizaje automático e inteligencia artificial, agregó.

-167856)

-167623)

-167415)

-167309)

-167178)

-166941)