La evolución de la perforación

Después de algunos años de bajos precios del petróleo y una caída en las tasas de utilización de la plataforma, los perforadores siguen centrados en formas de mejorar la eficiencia y la seguridad operativas.

Muchas de las mejoras a los equipos son evolutivas, como la automatización, el control remoto y la detección, y cómo los equipos tienen sentido de los vastos volúmenes de datos generados por los sensores. La interconexión de todos esos sensores plantea preocupaciones de seguridad cibernética, mientras que las preocupaciones ambientales han llevado a algunos perforadores a investigar métodos de eficiencia energética para impulsar sus operaciones. La tecnología más nueva, como la perforación por presión gestionada (MPD), está dejando su huella en las plataformas, y un buque de perforación de 20K trae un cambio radical a la industria.

"Hay mucho enfoque en la eficiencia operativa", dice Joseph Rousseau, director de ABS para la exploración en alta mar.

Una manera de mejorar enormemente la eficiencia operativa y los niveles de seguridad es a través de la automatización, como los cuellos de hierro y el manejo de tuberías.

"Si puedes sacar humanos de un lugar peligroso como el piso de perforación y hacerlo con una máquina controlada por robot, no tienes humanos en puntos de apriete", dice Rousseau.

El control remoto también hace que las operaciones sean más seguras.

“El equipo de piso de perforación solía involucrar a muchas personas que trabajan en esa área industrial. Ahora se maneja desde la consola del perforador ”, dice.

Se están construyendo más y más sensores en las plataformas de perforación y el equipo que se instala en ellas.

"Si coloca los sensores y sistemas de medición correctos, tiene una mejor idea de la salud de ese activo", dice Rousseau.

Conocer la salud de un activo es vital para el monitoreo basado en la condición y permite alejarse del monitoreo basado en el calendario que puede requerir examinar cada pieza de maquinaria una vez al año y desgarrarla en ciertos intervalos.

"La plataforma de perforación está ahí para perforar", dice. "Desea minimizar ese tiempo no productivo, el tiempo que no está gastando perforando ese agujero o pasando al siguiente".

Los sensores pueden controlar la temperatura, la presión y la vibración, entre otras cosas. Hay un continuo de sofisticación digital, dice, que pasa del monitoreo gradual al monitoreo en tiempo real.

“Puede inundarse de datos y no saber qué hacer con ellos, o no tener datos en absoluto. Tampoco es un lugar particularmente bueno ”, dice.

Big data, análisis y modelado por computadora pueden analizar los datos entrantes en tiempo real para generar alarmas si una máquina está fuera de tolerancia.

Las tecnologías inteligentes irán más allá de la recopilación de información en tiempo real, por lo que es posible actuar en consecuencia. Eventualmente, dice, la industria podrá predecir problemas con un mes o dos de anticipación para que el administrador de activos pueda planificar el mantenimiento antes de que falle el equipo.

El resultado, dice Rousseau, es que la información de los sensores permite la toma de decisiones "en función de los datos en lugar de mirar un calendario y decir:" Supongo que es hora ". La plataforma pasa más tiempo trabajando y menos tiempo haciendo tareas auxiliares de inspección, mantenimiento y documentación ”.

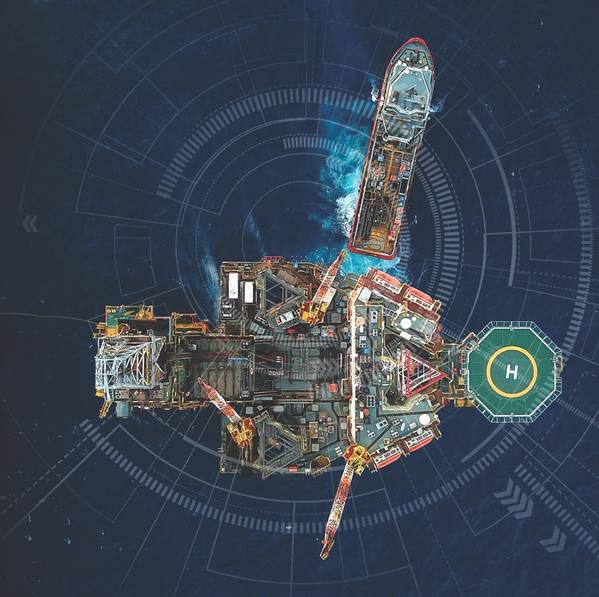

El monitoreo basado en la condición utilizando tecnologías de inspección remota y centrada en datos puede hacer que una plataforma de perforación haga el trabajo que debe hacer: perforar. (Foto: ABS)

El monitoreo basado en la condición utilizando tecnologías de inspección remota y centrada en datos puede hacer que una plataforma de perforación haga el trabajo que debe hacer: perforar. (Foto: ABS)

Todos esos datos que vuelan por el aire plantean el problema de la seguridad de los datos de perforación en alta mar, y muchos de los contratistas de perforación están pensando mucho en la ciberseguridad para garantizar que el equipo que obtienen sea seguro para el ciberseguridad, dice.

"A medida que comienza a tomar datos y transmitirlos a las bases costeras, tiene proveedores con acceso y propietarios con acceso, podría haber vulnerabilidades en el sistema", dice Rousseau. "Lo último que desea es una violación de datos que libere información confidencial".

Los contratistas de perforación a menudo buscan formas de reducir costos, y Rousseau dice que está comenzando a ver interés en el Mar del Norte por mejorar la eficiencia energética, como el uso de la energía de la costa o la energía de la turbina eólica para proporcionar electricidad a la plataforma en lugar de hacer funcionar generadores diesel. Hacerlo podría reducir el combustible y las emisiones.

“Todavía es temprano. Hay algo de interés en eso, pero no ha afectado a la flota en todo el mundo ”, dice Rousseau. Pero sí ve el potencial para la adopción de tales soluciones. "Si pueden ahorrar dinero y ser ecológicos, podría haber algo en eso".

Una de las tendencias más recientes que Rousseau ha notado es el movimiento hacia el uso de MPD para pozos específicos de aguas profundas donde hay un gradiente estrecho entre la presión de fractura y la presión de poro. Seadrill y Transocean son dos contratistas de perforación que utilizan sistemas MPD.

"Hay varios equipos con un sistema MPD instalado, y algunos están preparados para MPD", dice. "Le permite acceder a agujeros que de otro modo no podría obtener".

Hacer que una plataforma de perforación esté lista para MPD requiere una evaluación de riesgos, enrutamiento y programación de tuberías. Los sistemas MPD pueden instalarse en un sistema existente o diseñarse en un nuevo sistema.

La industria se ha movido constantemente hacia depósitos de alta presión y temperatura (HTHP) cada vez más altos, lo que requiere que se desarrollen y califiquen nuevas tecnologías para manejar los depósitos desafiantes.

La industria está calificando tecnologías de 20,000 psi, y se ha designado un sistema de 20K para un buque de perforación que se utilizará en el Golfo de México. A finales de 2018, Transocean dijo que firmó un contrato de perforación de cinco años con Chevron para uno de sus dos buques de perforación de aguas ultra profundas en posición dinámica, actualmente en construcción en el astillero Jurong de Sembcorp Marine en Singapur. El flotador será el primero calificado para operaciones de 20K y se espera que comience a operar en el Golfo de México en la segunda mitad de 2021.

"[20K] es un área limitada ahora, pero es un área emocionante de la tecnología", dice Rousseau. "Es un paso fuera de lo que hemos hecho antes".

Ha habido otros cambios en el diseño de la plataforma a medida que evolucionan las necesidades y habilidades de perforación, como materiales y más dispositivos de prevención de reventones en una pila, dice. La mayoría de las plataformas tienen una mayor capacidad de torre de perforación que en el pasado, lo que les permite perforar más profundo.

Al final, los contratistas de perforación confían en la tecnología en constante evolución y mejora para perforar los pozos.

"Están tratando de hacer el mismo trabajo, pero con una mirada más cercana a hacer el trabajo correctamente, de manera rápida y segura", dice.

-167856)

-167623)

-167415)

-167309)

-167178)

-166941)