Prolongar la vida de fatiga de cabeza de pozo

Cuando los operadores de petróleo y gas necesitan realizar reparaciones o tapar y abandonar un pozo de aguas profundas, una preocupación principal es la cantidad de fatiga que queda en la boca del pozo.

Los pozos de hace dos décadas fueron perforados y completados con plataformas que pueden haber sido retiradas del servicio, y las plataformas más nuevas con sus dispositivos de prevención de explosiones (BOP) más pesados colocan más carga en la boca del pozo de lo que fue diseñado para soportar.

"Esto estaría usando la vida de fatiga del equipo mucho más rápido de lo que fue diseñado", dice Kevin Chell, vicepresidente de Trendsetter Vulcan Offshore (TVO).

De hecho, puede ser un desafío estimar la vida restante de la fatiga, dice. Implica crear un modelo del pozo y rastrear el clima durante las operaciones para determinar cuánto se movió el BOP.

"Es difícil reconstruir un historial del pozo y convertirlo en una vida de fatiga", dice Chell.

Hay un par de maneras de resolver el problema: una es fortalecer las cabezas de pozo, pero eso solo se aplica para evitar futuros problemas en nuevas cabezas de pozo, y la otra es encontrar una manera de evitar que el BOP se mueva tanto, dice.

Él dice que cambiar la frecuencia de los movimientos de BOP, logrados al atar el BOP, puede reducir la fatiga significativamente.

“Aún acumularás daño por fatiga. No se puede escapar de eso ", dice, pero los datos reflejan una reducción de hasta 1,000 veces.

TVO desarrolló la tecnología de anclaje en 2012 para un operador con problemas de fatiga en la boca del pozo que debían resolverse.

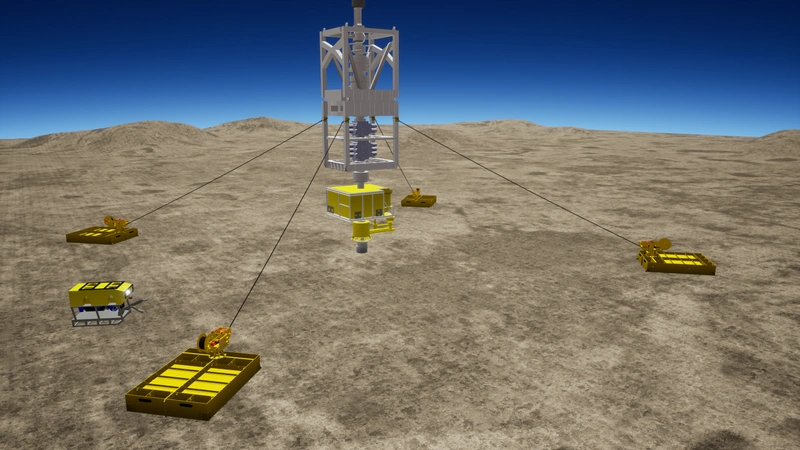

El sistema de mitigación de fatiga de Wellhead utiliza cuatro anclajes para proporcionar bases para las unidades tensoras, tensores que se montan en los anclajes, puntos de conexión en el BOP y un sistema de monitoreo de BOP / elevador. El sistema de monitoreo comprende sensores de la unidad SMART montados en el BOP y el elevador inferior, que miden la aceleración y la velocidad angular y transmiten los datos a un volcador hidroacústico desplegado desde la superficie. El dunker está conectado a una computadora superior que carga datos a un portal basado en la nube. El software proporciona un análisis de los movimientos y lo traduce en fatiga acumulada para el sistema de pozo.

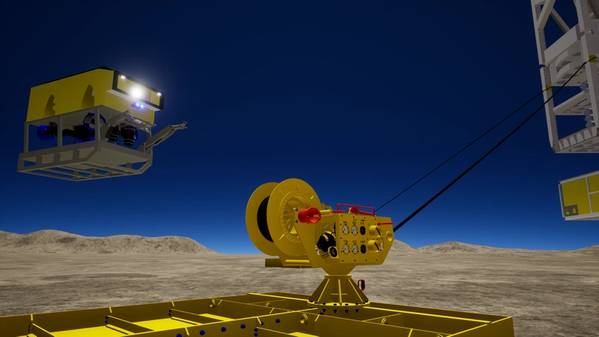

La representación de un artista muestra una instalación típica de BOP atado. (Imagen: Trendsetter Vulcan Offshore)

La representación de un artista muestra una instalación típica de BOP atado. (Imagen: Trendsetter Vulcan Offshore)

Chell dice que la tecnología de anclaje también tiene el potencial de mitigar los efectos del desplazamiento / desviación del posicionamiento dinámico (DP), por lo que es aplicable a los operadores con una embarcación o perforadora de aguas profundas bajo contrato pero que también desean trabajar en aguas mucho menos profundas. . El anclaje reducirá la flexión asociada con un evento de expulsión de DP y extenderá la operabilidad de los recipientes de DP en aguas poco profundas. El sistema de anclaje también aumentará el círculo de vigilancia y permitirá a los operadores trabajar en condiciones climáticas más severas, agrega.

"Algunos operadores también están pensando en usar esta tecnología para la conexión, comenzando durante la fase de exploración", dice. "Si monitorean y se atan desde el primer día y cada vez que se realiza el trabajo en el pozo y luego lo traducen en daño por fatiga, sabrán exactamente cómo están utilizando la vida de fatiga".

El sistema ha sido utilizado en múltiples proyectos por un operador importante desde 2016, y Tamarind Resources recientemente contrató a TVO para proporcionar sus sistemas de mitigación de fatiga Wellhead en alta mar en Nueva Zelanda.

TVO es un equipo de ingenieros con amplia experiencia en sistemas flotantes. Jim Maher, quien fue gerente de productos de spar en Technip durante muchos años y presidente de Horton Deepwater, fundó TVO.

“Si sabes lo que quieres hacer, cualquiera puede ayudarte. Si no tiene idea de lo que quiere hacer, generalmente podemos ayudarlo a resolverlo ”, dice Maher. "Para los problemas que no tienen soluciones aparentes, desarrollamos el concepto y luego lo entregamos".

Las necesidades de Brownfield son una parte interesante del Golfo de México debido al envejecimiento de los sistemas flotantes, dice. A medida que mejora la tecnología de amarre, espera que los operadores opten por amarres submarinos cuando puedan.

"En lo que nos estamos involucrando es en la planificación del desarrollo de campo y la entrega de componentes para que los sistemas de expansión se incorporen a las instalaciones existentes para proporcionar una recuperación secundaria", dice Maher.

-167856)

-167623)

-167415)

-167309)

-167178)

-166941)