Tapping Tiebacks

Los operadores continúan buscando devoluciones rápidas a través de enlaces submarinos mientras que los proveedores buscan soluciones técnicas para ayudar a desbloquear más campos por menos.

La marea está comenzando a encender la industria submarina, no solo gracias a los vínculos de retorno submarinos. Es un tema que ha estado subyacente en los últimos cuatro años. Mientras que los grandes proyectos de capital intensivo se han puesto en espera, los operadores han estado apuntando a barriles "eficientes en costos" cerca de la infraestructura existente, lo que representa un retorno rápido, un gasto de capital bajo y proyectos de bajo costo.

"Los Tiebacks siguen siendo el sabor del mes", dice Mhairidh Evans, Analista Principal de Upstream Supply Chain, Wood Mackenzie. "En 2018, la mayoría de los premios de árboles submarinos fueron para proyectos de empate o perforación de relleno".

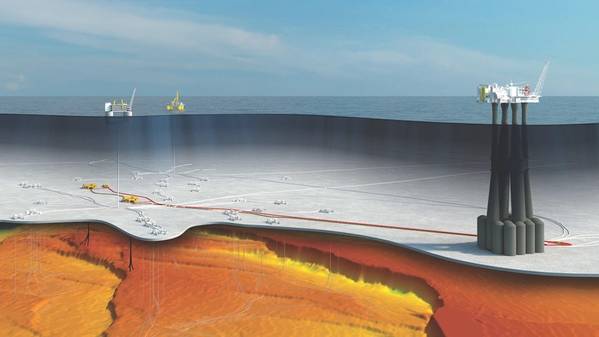

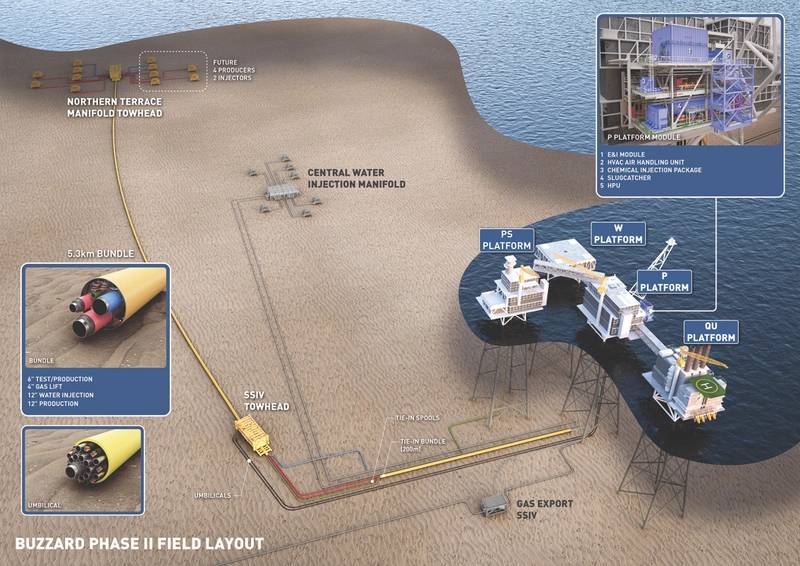

Ha sido un tiempo tórrido para los vendedores de sistemas de producción submarina. Los pedidos de sistemas de producción submarina se redujeron a un mínimo en 2016, pero las cifras han ido en aumento, con una clara tendencia a que haya una mayor proporción destinada a proyectos de zonas industriales abandonadas (por ejemplo, vínculos), en comparación con los nuevos desarrollos de zonas verdes, dice Evans. Destaca los proyectos recientemente sancionados en el noroeste de Europa, incluida la Fase 3 de Equinor Troll, en Noruega, con nueve pozos, el proyecto Zinia 2 de Total, la costa de Angola, también con nueve pozos, y Buzzard Phase 2 de CNOOC, en el Mar del Norte del Reino Unido, con ocho pozos .

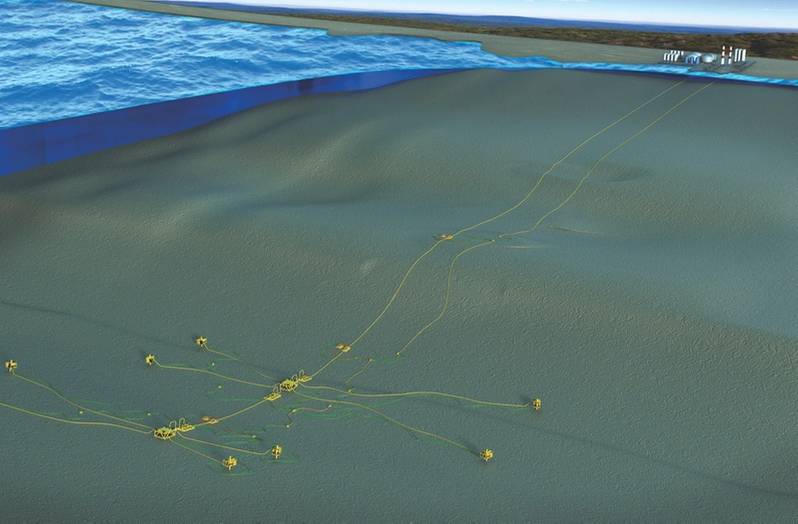

(Imagen: CNOOC)

(Imagen: CNOOC)

"Algunos de estos proyectos son bastante importantes", dice Evans. "Han despegado porque tienen el habilitador clave de la infraestructura existente, lo que reduce la economía del proyecto". Por ejemplo, Troll Phase 3 extenderá la producción de planicie para gas desde el campo Troll en aproximadamente siete años, y la vida productiva esperada Por unos 17 años, según Equinor.

En el Golfo de México de los Estados Unidos ha habido una tendencia similar. Anadarko, por ejemplo, ha estado persiguiendo lo que este año llamó una estrategia de vinculación "altamente económica" a la infraestructura 100% de propiedad. De hecho, Chevron, que recientemente se había acercado a cerrar un acuerdo para hacerse cargo de Anadarko antes de perder una contraoferta de Occidental, dijo que las oportunidades de vinculación de la firma independiente en el Golfo de EE. UU. Eran una de las razones para adquirirla.

"Los operadores todavía están buscando esa rápida amortización", agrega Evans. "Es un conductor real. No se trata solo de valor absoluto o volumen enorme; es una inversión inteligente y la rapidez con la que pueden obtener un retorno de esa inversión. Por eso lo han hecho relativamente bien durante la recesión ”.

Sin embargo, no siempre es una decisión fácil. Para campos pequeños y marginales, se necesitan soluciones de bajo costo para que los campos sean viables. Para otros campos, donde la exploración de campo cercano podría inclinar la balanza hacia una nueva infraestructura, el acceso a un mercado aún en alza en los buques de producción, almacenamiento y descarga flotantes redistribuibles (FPSO), el exceso de capacidad en los astilleros y los buques que se salen del contrato hacen que un proyecto independiente sea un atractivo opción. Esto se ha demostrado en el descubrimiento del campo petrolífero Kalimba de Eni en Angola. Inicialmente designado como un largo enlace submarino con las instalaciones de East Hub, Eni ahora está considerando un desarrollo independiente, gracias al éxito en la exploración de campos cercanos, dice Evans.

"Los operadores tuvieron que elegir sus proyectos cuidadosamente a través de la recesión, y ahora están aún más atentos a los proyectos que se aprueban, y solo los mejores están llegando a su fin", agrega Evans.

El proyecto Troll Phase 3 se vinculará con la plataforma Equinor's Troll A. (Foto: Harald Pettersen, Equinor)

El proyecto Troll Phase 3 se vinculará con la plataforma Equinor's Troll A. (Foto: Harald Pettersen, Equinor)

Tapas de aceite más largas

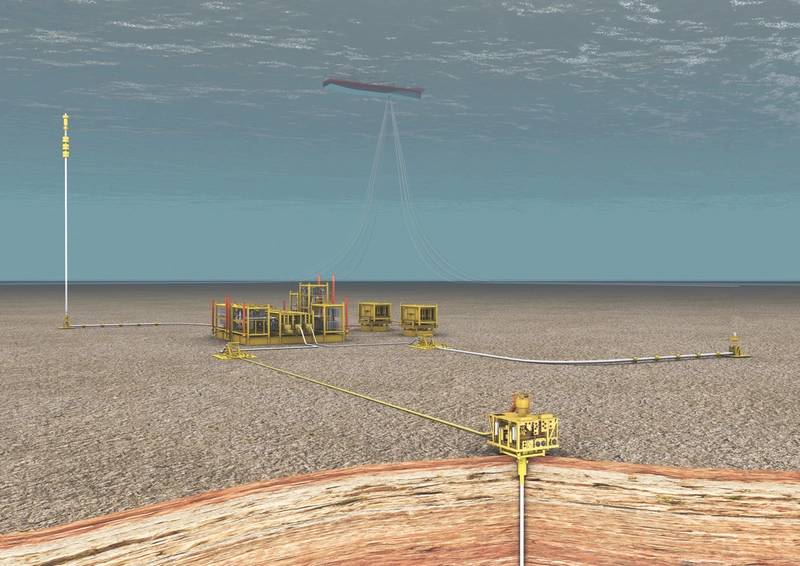

Habría aún más oportunidades si pudiera extender la distancia a la que los campos petroleros pueden estar económicamente amarrados, dijo Giorgio Arcangeletti de Saipem a la Conferencia Mediterránea Marítima (OMC) a principios de este año. Tradicionalmente, los amarres de aceite están dentro de un rango de 10 a 30 kilómetros. Si se aumenta a 50 kilómetros o más, se podrían vincular más campos a la infraestructura existente. Los mayores desafíos para hacer esto serían los relacionados con la garantía de flujo. En los amarres convencionales y más cortos, la solución de arquitectura de campo más común para resolver problemas como la cera y los hidratos es una combinación de inyección química y el uso de líneas de flujo en bucle aisladas térmicamente (para permitir una línea de servicio separada o un desplazamiento más fácil de fluidos).

Para distancias más largas, se necesitan soluciones alternativas, como líneas de flujo con calefacción, para permitir una sola línea de producción en lugar de una línea doble o un bucle, combinada con el refuerzo submarino y la distribución de energía submarina para alimentar a ambos consumidores (tuberías y bombas con calefacción), al minimizar el Despliegue de cables de alimentación submarinos que son elementos muy costosos. Esta arquitectura, combinada también con el tratamiento e inyección de agua de mar submarina y un sistema de control completamente eléctrico submarino, permitiría un requisito de cable de comunicaciones de una sola línea de flujo y de energía única (fibra) a submarinas (sin necesidad de líneas hidráulicas) y reducir las huellas de la parte superior.

La mayoría de estas tecnologías están aquí o casi listas, dice Arcangeletti. Las tecnologías de calefacción eléctrica directa (DEH) o de calefacción eléctrica de tuberías con calefacción (ETH) ahora están probadas en el campo, mientras que Saipem también está trabajando en una tecnología de tubería en tubería ETH, y se está implementando un programa de calificación para largos retornos. Calificación de escala completa probada a fines de este año, llevándola a TRL4.

Tecnología de tubería en tubería ETH de Saipem (Imagen: Saipem)

Tecnología de tubería en tubería ETH de Saipem (Imagen: Saipem)

La distribución de energía submarina es una tecnología emergente en la que están trabajando varios proveedores y que han calificado o están cerca de calificar.

La distribución de energía submarina permitiría distribuir la energía submarina utilizando equipos de conmutación submarina, unidades de velocidad variable (VSD) y transformadores. Esto podría usarse para todas las necesidades de energía en el fondo marino, desde las bombas hasta el calentamiento de la tubería, en una arquitectura más flexible y rentable que alimentando a cada consumidor desde la parte superior mediante el despliegue de varios cables.

Saipem ha estado trabajando con Siemens para diseñar y optimizar los sistemas de control completamente eléctricos. Esto ha incluido el uso de un sistema de control completamente eléctrico con su tecnología SPRINGS 'water water water for injection'. Saipem estima que al utilizar controles totalmente eléctricos, la remoción del tubo de acero para el control hidráulico generaría ahorros en los costos generales de desarrollo del campo.

"Este es un gran logro porque con esto, los actuadores electrohidráulicos de las válvulas se reemplazan por actuadores eléctricos, por lo que no necesita líneas hidráulicas que alimenten una unidad de potencia hidráulica y las válvulas", dice Arcangeletti. "El control [tamaño] umbilical se reducirá y reducirá los costos".

SPRINGS, la tecnología submarina de Saipem para el tratamiento de agua de mar (Imagen: Saipem)

SPRINGS, la tecnología submarina de Saipem para el tratamiento de agua de mar (Imagen: Saipem)

Saipem y Siemens han concluido con éxito el programa de desarrollo conjunto para el sistema de control submarino totalmente eléctrico, destinado a promover y calificar un sistema submarino de marco abierto, de acuerdo con la mentalidad de Saipem, y por lo tanto proporcionar flexibilidad adicional a los controles y aplicaciones submarinos.

El sistema de control se basa en Siemens DigiGRID y utiliza un número limitado de interfaces estándar, gracias a la integración de diferentes redes de comunicación, lógicamente segregadas, en la misma infraestructura física, en lugar de tener módulos y cables de electrónica submarina separados para cada función específica, como Control de procesos, monitoreo de condiciones y seguridad.

La nueva tecnología llegó a TRL 4 (API 17N) con una prueba de integración de fábrica completada en abril de 2019. El hardware principal está compuesto por el Módulo SubCU, una unidad de control submarina totalmente eléctrica adecuada para aplicaciones de procesamiento submarino altamente exigentes, así como para aplicaciones tradicionales ( incluyendo proyectos submarinos de terrenos abandonados y campos de amarres); una unidad de gestión de energía submarina (SPM); y un sistema de distribución de energía de bajo voltaje que se adapta a las aplicaciones de procesamiento submarino que consumen energía y permite a los nuevos usuarios submarinos, como los patines de inyección de químicos submarinos. La unidad SPM también es una unidad de distribución de comunicación y, si es necesario, puede actuar como un centro funcional en lugar de la estación de control maestra de la parte superior.

La última pieza del rompecabezas, para completar la fábrica submarina, sería mover la inyección química submarina. "El movimiento submarino de la inyección de químicos en la parte superior, cerca del fondo marino, eliminaría las líneas químicas, reduciendo aún más el tamaño del cordón umbilical", dice Arcangeletti.

Unir todas estas tecnologías en conjunto permitiría una nueva arquitectura de campo, dice. “La tecnología ha progresado mucho y está lista para ir al mercado o un desarrollo, o está cerca de completarse. La flexibilidad que se obtiene al adoptar tuberías calentadas es mucho mayor que tener una tubería doble (bucle) y la necesidad de desplazar el fluido al pararse, etc. ”, por lo que también los gastos operativos podrían beneficiarse de esto.

Llevando gas a la orilla

Para los ataduras de gas a larga distancia, existen otras preocupaciones que Saipem también ha estado considerando. En un estudio para Total, que analiza las soluciones para un amarre de campo de gas de 150 km de profundidad y una profundidad de agua de 2.000 metros, Saipem propuso un proyecto de dos fases. En la fase uno, habría una línea de exportación de producción, utilizando la presión del yacimiento para producir la mayor cantidad de gas posible. En la segunda fase de desarrollo, el procesamiento submarino se usaría para aumentar la recuperación. Las opciones de procesamiento submarino podrían ser la separación submarina o la compresión submarina; esta última ofrece las mayores tasas de recuperación y, con el uso de un ducto de menor diámetro, menores costos, dijo a OMC Amelie Pauplin, líder de aseguramiento de flujo e hidráulica en Saipem. También dijo que se podrían usar anti aglomerados de baja dosis en lugar de monoetilenglicol (MEG), para la inhibición de hidratos, así como un sistema de inyección submarina de MEG para operaciones de apagado y arranque. Para este sistema, todo eléctrico también sería beneficioso, al reducir el tamaño del umbilical requerido, dice ella.

La compresión submarina se probó en 2016, en el campo Åsgard de Equinor, en la costa de Noruega. Ahora, Chevron ha acordado un contrato de ingeniería y diseño de front-end (FEED) con Aker Solutions para lo que podría ser el segundo proyecto de compresión submarina del mundo, destinado al campo de gas Jansz-Io, a 200 kilómetros de la costa de Australia a una profundidad de 1.350 metros. Esto permitirá un enlace con una instalación de gas natural licuado (LNG) en tierra, el relleno a medida que se abre el exceso de capacidad. "Chevron backfilling LNG es uno de los mejores casos de negocios para la compresión submarina, y es probablemente un mercado en crecimiento", dice Evans. “Pensando en las próximas fases de proyectos como Ichthys o incluso en la etapa de decisión de inversión final (FID) para un gran proyecto como Examinar [todo en Australia]. Es convincente allí, porque hay poca otra infraestructura, por lo que depende de tasas de recuperación realmente buenas ".

Lee Thomas, ingeniero de proyectos de Intecsea, presentó en el Subsea Expo otra idea para aprovechar el gas que, de otro modo, estaría varado. Ha sido apodado como un sistema de pseudo seco de gas, y él dice que podría extender la distancia que los amarres de gas podrían alcanzar a más de 150 kilómetros. Implicaría colocar múltiples separadores en línea para la extracción de líquidos de la corriente del pozo y que se condensen del gas durante el transporte. Apoyadas por bombas centrífugas pequeñas y monofásicas, se pueden utilizar diámetros de tubería más grandes para optimizar la contrapresión, en unos 50-80 bar.

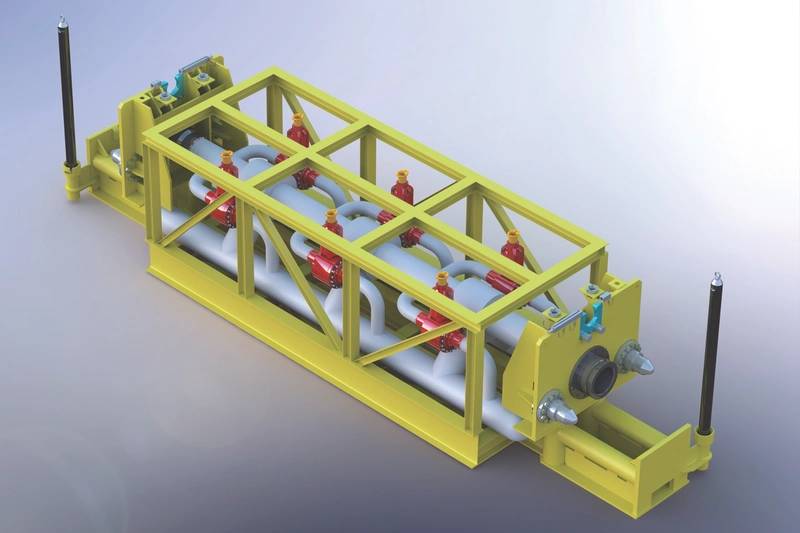

El separador en línea piggable de Intecsea, parte de su concepto de sistema de pseudo seco de gas (Imagen: Intecsea)

El separador en línea piggable de Intecsea, parte de su concepto de sistema de pseudo seco de gas (Imagen: Intecsea)

Es un concepto que ya se usa en tierra en las redes de recolección de gas de la veta de carbón, dice Thomas, y podría usarse para enlaces de gas a instalaciones de GNL en tierra. En un estudio de caso para un amarre de 183 kilómetros, con nueve pozos satélites, Thomas dice que se podrían instalar seis unidades de gas seudo seco en varios puntos a lo largo del ducto, el último a 80 kilómetros de la costa, después de lo cual el gas ya no se condensa.

También se realizó un estudio en busca de un empate de 200 kilómetros, para un campo al oeste de Shetland a 1.700 metros de profundidad de agua. Se analizaron varias opciones, incluido el uso de un sistema de producción flotante, amarres submarinos simples (22 pulgadas) y dobles, un amarre con compresión de gas oeste y un amarre con el sistema de gas pseudo seco. Thomas dice que este último solo necesitaría cuatro unidades pasivas en todo el sistema con una tubería de 30 pulgadas.

El sistema se podría usar para empalmar hasta 200 kilómetros, e incluso 300 kilómetros, y podría reducir el costo entre un 40% y un 60% en comparación con conceptos alternativos, dice Thomas, a quien se le ocurrió la idea en 2016 en su oficina en el ático. Worley (anteriormente Worley Parsons, de la cual Intecsea es parte) se hizo cargo de Thomas y la idea en 2017, y desde entonces el concepto ha tenido fondos del Centro de Innovación de Petróleo y Gas (Aberdeen) y el apoyo de la Universidad de Strathclyde desde entonces, con un estudio de factibilidad realizado por el cliente. el año pasado, y el Centro de Tecnología de Petróleo y Gas (OGTC, por sus siglas en inglés) respaldó el estudio de West of Shetland a fines de 2018. Se está construyendo una instalación de flowloop para probar la idea, trabajar con OGTC, y las pruebas debían comenzar en mayo junto con otro cliente estudio de factibilidad.

El concepto del sistema de pseudo gas seco de Intecsea, como un largo paso hacia fuera (Imagen: Intecsea)

El concepto del sistema de pseudo gas seco de Intecsea, como un largo paso hacia fuera (Imagen: Intecsea)

-167623)

-167415)

-167309)

-167178)

-166941)

-166725)